1. Введение

В современной горнодобывающей промышленности роль конвейерной ленты нельзя игнорировать. Это не только носитель для транспортировки руды, но и важнейшее звено всей производственной цепочки. Подобно тому, как точные часы зависят от бесперебойной работы каждой шестеренки, эффективное производство горнодобывающих предприятий также зависит от стабильной работы конвейерной ленты. В условиях постоянного роста спроса на минеральные ресурсы конвейерная система стала для современных горнодобывающих предприятий ключевым инструментом поддержания конкурентоспособности.

Во всем мире сложность горных работ возрастает с каждым днем, особенно в условиях экстремальных погодных условий и сурового рельефа, конвейерная лента для горной промышленности является незаменимым решением. По сравнению с традиционным грузовым транспортом, система конвейерной ленты может обеспечить транспортировку на большие расстояния с меньшим потреблением энергии. Как вы можете себе представить, когда грузовик спотыкается на труднопроходимой горной дороге, конвейерная лента для горной промышленности подобна бесшумной подземной артерии, непрерывно и эффективно доставляющей руду к месту назначения.

Сила конвейерной ленты для горной промышленности также заключается в ее долговечности и гибкости. Будь то экстремально холодный район добычи или жаркая шахта, современные конвейерные ленты с легкостью справятся с этим. Они могут не только выдерживать удары руды, но и поддерживать эффективную работу в суровых условиях, таких как высокая температура и влажность. Подобно солдату-ветерану, прошедшему через множество сражений, конвейерная лента для горной промышленности бесшумно работает в зоне добычи, сопровождая производство предприятий.

Когда речь заходит о развитии технологии конвейерной ленты, результаты исследований и разработок производителей конвейерной ленты для горнодобывающей промышленности в последние годы весьма примечательны. Благодаря добавлению интеллектуальных датчиков и технологий автоматизации удалось значительно повысить эффективность работы конвейерной ленты. Подобно установке “мозга” на конвейерную ленту, эти датчики могут отслеживать состояние системы в режиме реального времени, прогнозировать возможные сбои и обеспечивать бесперебойное производство. Эта технология не только позволяет компаниям, но и избежать потерь от простоев, вызванных выходом оборудования из строя.

Однако не только технологический прогресс способствует развитию конвейерных лент для горнодобывающей промышленности, но и защита окружающей среды является важной движущей силой. В связи с глобальным вниманием к защите окружающей среды все больше конвейерных лент для горнодобывающей промышленности стали изготавливать из экологически чистых материалов, сокращая при этом выбросы углекислого газа. Защита окружающей среды стала “новым фаворитом” горнодобывающей промышленности, и компаниям необходимо найти решения, которые позволят сбалансировать эффективность и защиту окружающей среды. И все это горнодобывающие конвейерные ленты постепенно реализуют.

Конечно, помимо защиты окружающей среды и технологических инноваций, снижение затрат также находится в центре внимания корпораций. По сравнению с традиционными методами транспортировки, использование конвейерных систем в горнодобывающей промышленности позволяет значительно сократить эксплуатационные расходы. Представьте себе, что вместо того, чтобы полагаться на пыхтящие грузовики, компании могут значительно сократить транспортные расходы и потребление энергии, оптимизировав выбор конвейерной ленты. Что еще более важно, эти системы могут работать круглосуточно, независимо от погоды и рельефа местности, и действительно “работать круглые сутки”.

Будущие конвейеры для горнодобывающей промышленности станут более интеллектуальными и автоматизированными. Благодаря постоянному развитию сенсорных технологий и функций прогнозирования неисправностей, компании смогут решать проблемы до возникновения сбоев и обеспечивать непрерывность производства. Этот технологический прогресс не только делает конвейерную систему более эффективной, но и помогает компаниям оставаться непобедимыми в глобальной конкуренции.

Вопрос в том, какие новые сюрпризы преподнесет нам будущее конвейерной ленты для горнодобывающей промышленности, поскольку технологии продолжают развиваться? Сможет ли она помочь горнодобывающим компаниям добиться новых прорывов в более сложных условиях?

2. Типы ленточных конвейеров для горнодобывающей промышленности

В горнодобывающей промышленности выбор правильной конвейерной ленты может не только повысить эффективность производства, но и сократить эксплуатационные расходы. Различные типы конвейерных лент имеют свои собственные сценарии применения и уникальные преимущества. В современных технических условиях резиновые конвейеры стали первым выбором благодаря их широкой адаптивности и отличной долговечности. Однако и другие типы конвейеров имеют свои особенности применения. Далее мы поочередно проанализируем их преимущества и недостатки.

Резиновый конвейер

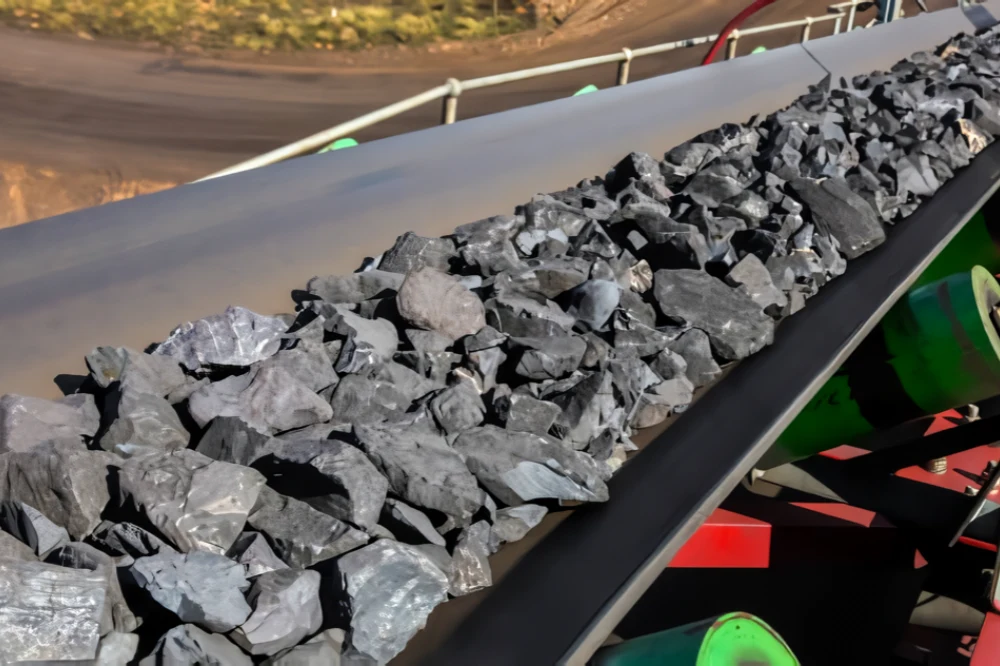

Резиновые конвейеры являются наиболее распространенным транспортировочным оборудованием в горнодобывающей промышленности, особенно подходящим для транспортировки руды на большие расстояния и с высокой нагрузкой. Его выдающимися преимуществами являются долговечность и широкая адаптивность. Резиновые материалы от природы обладают высокой износостойкостью и прочностью на разрыв, а также способны выдерживать удары и трение тяжелой руды. Данные показывают, что одна из международных горнодобывающих компаний увеличила срок службы своего оборудования на 30 % благодаря внедрению высококачественных резиновых конвейеров, что значительно сократило частоту замены оборудования и расходы на его обслуживание.

Кроме того, резиновые конвейеры обладают хорошей устойчивостью к высоким температурам и коррозии и подходят для работы в суровых условиях горнодобывающей промышленности. Например, в шахтах с высокой температурой резиновые конвейеры могут сохранять целостность материалов, не трескаются и не деформируются под воздействием факторов окружающей среды. Кроме того, резиновые материалы обладают хорошей эластичностью, что не только уменьшает износ руды во время транспортировки, но и эффективно снижает шумовое загрязнение, еще больше улучшая рабочую среду в шахте. Поэтому резиновые конвейеры стали одним из наиболее предпочтительных видов оборудования для мировых горнодобывающих компаний.

Применяя резиновые конвейеры, компании также могут значительно сократить потребление энергии. По сравнению с традиционными металлическими или пластиковыми конвейерными лентами, резиновые конвейеры создают меньше трения во время работы, что делает систему более энергоэффективной. Кроме того, структура резиновых конвейеров относительно проста, а операции по обслуживанию более удобны, что снижает эксплуатационную нагрузку на шахту.

Хотя резиновые конвейеры обладают отличной долговечностью, их стоимость выше, чем у некоторых более простых конвейерных систем, особенно если необходимо изготовить более широкие или длинные конвейерные ленты, первоначальные инвестиционные затраты возрастут.

Челночный конвейер

Челночный конвейер – это гибкое транспортировочное оборудование с возможностью двунаправленного движения, которое очень подходит для шахт, где требуется несколько точек разгрузки. Его главным преимуществом является возможность быстрой регулировки положения разгрузки, что особенно удобно для складов полезных ископаемых и сценариев, в которых точки разгрузки необходимо часто менять. Например, на одном из рудников время перестройки пунктов накопления минералов сократилось на 20 % благодаря внедрению челночных конвейеров, что значительно повысило эффективность распределения материалов.

Кроме того, челночные конвейеры могут гибко работать в условиях сложного рельефа шахты, сокращая трудозатраты и время простоя оборудования. Благодаря своей структурной конструкции челночные конвейеры могут быстро поворачивать или реверсировать, что значительно повышает гибкость транспортировки.

Первоначальная стоимость инвестиций в челночные конвейеры высока, особенно в те, которые оснащены интеллектуальными системами управления и точного позиционирования, что может быть дорогостоящим. Кроме того, поскольку челночные конвейеры должны часто перемещаться, они подвержены большему механическому износу, и затраты на их обслуживание относительно высоки. На шахтах с большими расстояниями транспортировки они не так эффективны, как стационарные конвейеры.

Магистральный конвейер

Магистральный конвейер – это основное транспортное оборудование, соединяющее шахту и обогатительную фабрику, и обычно используется для транспортировки грузов на большие расстояния. Его преимущества заключаются в огромной пропускной способности и стабильности, а также в способности поддерживать эффективную работу в тяжелых условиях эксплуатации. По данным, магистральный конвейер крупного карьера способен транспортировать до 40 000 тонн руды в час, что значительно повышает эффективность переработки руды.

Конструкция магистрального конвейера очень прочная и позволяет поддерживать стабильную работу при транспортировке на большие расстояния без частых остановок для технического обслуживания. В сочетании с интеллектуальной системой мониторинга главный конвейер может определять свое рабочее состояние в режиме реального времени, автоматически регулировать скорость транспортировки и нагрузку, а также повышать точность работы и общую эффективность системы.

Из-за большого расстояния транспортировки главный конвейер подвержен повышенному износу при воздействии экстремальных климатических условий, особенно в штормовой или экстремально холодной среде, что может повлиять на стабильность оборудования. Кроме того, структура главного конвейера относительно сложна, стоимость обслуживания высока, и регулярная замена ключевых компонентов необходима.

Ковшовый элеватор

Ковшовый элеватор – это оборудование для вертикальной транспортировки, которое в основном используется в подземных шахтах или сценариях, где руда должна быть поднята из нижнего положения в верхнее. Он может обеспечить эффективную вертикальную транспортировку руды с помощью ковша, установленного на конвейерной ленте. Преимущество этого типа горного конвейера в том, что он может полностью использовать канал вертикальной транспортировки в шахтах с ограниченным пространством и сократить количество оборудования в шахте. Данные показывают, что после внедрения ковшового элеватора на одной из шахт скорость подъема руды увеличилась на 15 %, что значительно сократило время ручной работы.

Ковшовые элеваторы также могут снизить интенсивность ручного труда, особенно в шахтах, где необходимо часто транспортировать большие объемы руды, и их преимущества особенно очевидны.

Ковшовые элеваторы не способны к горизонтальной транспортировке, что ограничивает их использование в операциях на больших расстояниях. В то же время, из-за износа руды, требования к обслуживанию ковша и конвейерной ленты высоки, особенно при работе с рудой высокой твердости, скорость износа ковша значительно возрастает.

Скребковый конвейер

Скребковые конвейеры часто используются в узких подземных шахтах или туннелях. Они предназначены для эффективной транспортировки полезных ископаемых на небольшом пространстве. По сравнению с другими типами ленточных конвейеров для горнодобывающей промышленности скребковые конвейеры обладают превосходными возможностями транспортировки в ограниченном пространстве. Они могут транспортировать руду в заданное место с постоянной скоростью по фиксированному пути в шахте или туннеле. Подземная угольная шахта повысила эффективность транспортировки руды и снизила трудоемкость работы шахтеров благодаря использованию скребковых конвейеров.

Скребковые конвейеры спроектированы таким образом, чтобы быть прочными и выдерживать большие куски руды. Они также обладают высокой грузоподъемностью. Он особенно подходит для сценариев работы, требующих высокой плотности транспортировки, и может обеспечить бесперебойную транспортировку руды в узкой шахте. Роль скребкового конвейера заключается не только в транспортировке угля и материалов, но и в качестве рабочего пути для угледобывающей машины. Скребковые конвейеры могут использоваться для горизонтальной или наклонной транспортировки. При транспортировке вверх по наклонной плоскости наклон угольного пласта не должен превышать 25°, а при транспортировке вниз наклон не должен превышать 20°. При большом наклоне угольного пласта необходимо установить противоскользящее устройство. Гибкий скребковый конвейер допускает изгиб от 2° до 4° в горизонтальном и вертикальном направлениях.

Хотя скребковый конвейер имеет свои уникальные преимущества в узких местах, он стал незаменимым основным оборудованием в современной технологии добычи угля. Скребковый конвейер может поддерживать непрерывную работу, и производство может идти нормально. В противном случае весь забой будет остановлен, что приведет к прерыванию всего производства.

Роликовый конвейер

Роликовые конвейеры в основном используются для транспортировки руды на небольшие расстояния и подходят для работы с более легкими минеральными материалами. Этот тип ленточных конвейеров прост в эксплуатации и имеет компактную конструкцию. Он может быстро справиться с сортировкой руды, упаковкой или погрузочно-разгрузочными операциями. Он отлично работает в цехах по сортировке руды и может обеспечить эффективную и точную сортировку.

Благодаря оптимизации конструкции роликовых конвейеров эффективность сортировки руды на золотом руднике увеличилась на 12 %, что значительно сократило ненужные простои в производстве. Кроме того, обслуживание роликовых конвейеров относительно простое, а стоимость использования низкая, что особенно подходит для небольших шахт или цехов по переработке руды.

Ограничение роликовых конвейеров заключается в том, что они имеют ограниченную грузоподъемность и не могут обрабатывать крупные или тяжелые руды. Кроме того, поскольку роликовые конвейеры менее эффективны при транспортировке на большие расстояния, на крупных рудниках для выполнения задач по транспортировке больших объемов руды обычно приходится привлекать другое оборудование, что может повысить сложность и стоимость всей системы.

Передаточный конвейер

Передаточный конвейер – это устройство для передачи материала между различными системами транспортировки. Он может гибко регулировать режим работы для обеспечения бесперебойной стыковки материалов между различными транспортными звеньями. Его преимущество заключается в том, что конструкция является гибкой и может адаптироваться к различным сложным потребностям шахтного транспорта. Особенно если в шахте требуются различные транспортные системы, перегрузочный конвейер может эффективно повысить эффективность всего производственного процесса.

Данные показывают, что крупный медный рудник сократил время транспортировки руды на 30 % благодаря внедрению перегрузочного конвейера, что еще больше повысило эффективность переработки руды.

Недостатки: Недостатком передаточного конвейера является его сложная система управления, что увеличивает первоначальную стоимость инвестиций. В то же время из-за частых операций по перегрузке механическое оборудование быстро изнашивается и требует больших затрат на обслуживание. Для некоторых шахт с высокой нагрузкой частая замена оборудования может стать бременем для компании.

От долговечности и высокой энергоемкости резиновых конвейеров до преимуществ другого оборудования в конкретных сценариях, каждый горный конвейер демонстрирует уникальную ценность в различных областях применения. Однако, учитывая долговечность, применимость и стоимость обслуживания, резиновые конвейеры, несомненно, являются самым идеальным выбором на сегодняшний день.

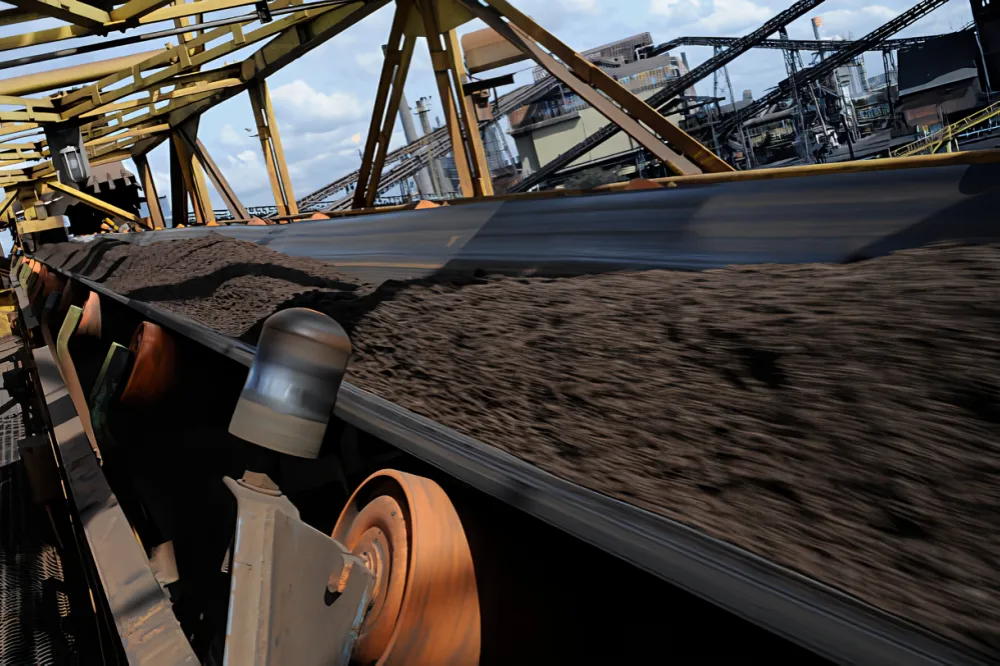

3. Применение горного конвейерного оборудования

В современной горнодобывающей промышленности ленточные конвейеры больше не являются простым средством транспортировки. Они проходят через все звенья горного процесса, помогая компаниям повысить эффективность производства, снизить затраты и обеспечить устойчивость производства. От подземных шахт до открытых карьеров, транспортировочное оборудование демонстрирует мощные функции в различных сценариях применения и стало одним из незаменимых видов оборудования для горнодобывающих компаний.

Применение в подземных шахтах

Подземные шахты являются одним из самых сложных условий в горнодобывающей промышленности. Узкое пространство, влажная среда и сложный рельеф делают традиционные методы транспортировки труднодоступными. В это время конвейерные ленты для горнодобывающей промышленности демонстрируют уникальные преимущества. Подземное конвейерное оборудование может не только эффективно транспортировать руду, но и гибко работать в ограниченном пространстве, помогая компаниям добиться эффективной транспортировки ресурсов.

Во многих шахтах широко используются резиновые конвейеры. Износостойкость и прочность на разрыв позволяют ей справляться с высокоинтенсивным трением руды об оборудование, обеспечивая хорошую работу конвейерной ленты в суровых условиях. Кроме того, современное конвейерное оборудование обычно используется в сочетании с интеллектуальными системами мониторинга, которые позволяют отслеживать рабочее состояние оборудования в режиме реального времени и сокращать время простоя. Это не только увеличивает скорость переработки руды, но и повышает общую безопасность шахты. Для подземных рудников со сложным рельефом и ограниченным пространством ленточные конвейеры, несомненно, являются одним из ключевых видов оборудования для поддержания непрерывности производства.

Применение наоткрытых рудниках

Открытые карьеры занимают огромные площади и обычно требуют транспортировки руды на большие расстояния. Ленточные конвейеры для горных работ особенно хорошо зарекомендовали себя в этой области, особенно в условиях роста цен на топливо и усиления экологической нагрузки, и постепенно стали лучшим выбором для замены традиционных грузовых перевозок.

Конвейерное оборудование может транспортировать материалы непосредственно от мест добычи руды до перерабатывающих заводов, что не только значительно снижает расход топлива, но и сокращает расходы на техническое обслуживание, связанные с транспортировкой автомобилями. Более того, на работу открытых карьеров часто влияют погодные условия и рельеф местности, а устойчивость конвейерных систем позволяет им продолжать эффективно работать в суровых условиях. Будь то жаркое лето или влажный сезон дождей, конвейерные системы для горнодобывающей промышленности всегда сохраняют стабильную работу. Для компаний, которые уделяют особое внимание эффективности производства и контролю затрат, надежность и долговечность конвейерного оборудования делают его незаменимым основным оборудованием на шахтах.

Комплексное применение оборудования для обогащения руды

В современной горнодобывающей промышленности конвейерное оборудование используется не только для транспортировки руды, но и тесно интегрируется с оборудованием для переработки руды, образуя высокоавтоматизированный рабочий процесс. Например, в процессе транспортировки руды от места добычи до дробилки ленточный горный конвейер может обеспечить равномерную и непрерывную подачу руды на обогатительное оборудование, значительно сократив необходимость в ручном управлении.

Благодаря автоматизированной связи с дробильным и сортировочным оборудованием система ленточного конвейера может динамически регулировать скорость транспортировки в зависимости от объема переработки руды, чтобы избежать накопления материала или перегрузки. Такая интеграция не только повышает эффективность всего производственного процесса, но и сокращает время простоя, вызванное блокировкой оборудования или скоплением руды. Для компаний, которые хотят еще больше оптимизировать свои производственные процессы, эта высокоинтегрированная система транспортировки является инструментом повышения конкурентоспособности.

От узкого пространства подземных шахт до огромных площадей открытых карьеров, ленточные конвейеры для горной промышленности продемонстрировали незаменимую ценность в различных областях применения. Они не только помогают компаниям повысить эффективность работы, но и прокладывают путь для будущего устойчивого развития горнодобывающей промышленности.

4. Цена конвейерной ленты в горнодобывающей промышленности

Система конвейерных лент в горнодобывающей промышленности играет жизненно важную роль в повышении эффективности производства и снижении затрат, а на цену конвейерных лент для горнодобывающей промышленности влияет множество факторов. От стоимости материала, производственного процесса, спроса и предложения на рынке – каждое звено напрямую влияет на конечную цену конвейерной ленты. Для горнодобывающих компаний понимание этих ценовых факторов поможет им более разумно выбрать конвейерное оборудование, соответствующее их потребностям.

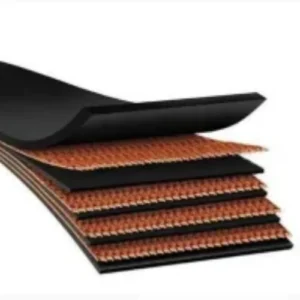

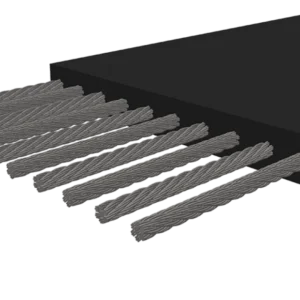

Стоимость материала

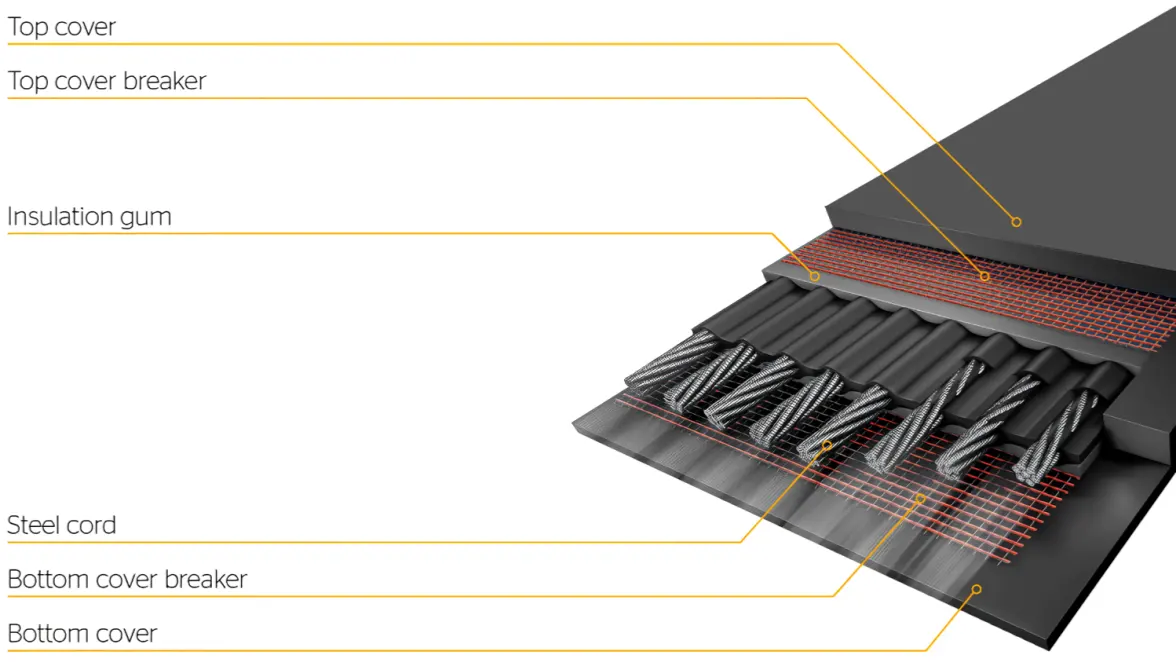

Цена конвейерных лент для горнодобывающей промышленности во многом зависит от используемых материалов. Конвейерные ленты обычно изготавливаются из нескольких слоев композитных материалов, что обеспечивает их долговечность и адаптивность. Резина – один из самых распространенных материалов для конвейерных лент, особенно тех, которые используются в суровых условиях. Естественная эластичность и износостойкость резины делают ее идеальной для работы с тяжелыми рудами. Напротив, использование канатов и полимеров позволяет еще больше повысить прочность и долговечность конвейерных лент.

Широкое применение резиновых конвейеров в горнодобывающей промышленности обусловлено главным образом их превосходной прочностью и гибкостью. Хотя цена самих резиновых материалов относительно высока, низкие эксплуатационные расходы и высокая эффективность при длительном использовании делают это конвейерное оборудование превосходным по стоимости. В то же время на рынке существуют и другие конвейерные ленты, например полимерные, которые хорошо работают при транспортировке легких руд и относительно дешевы, но их долговечность и устойчивость к высоким температурам не так хороши, как у резиновых конвейеров.

При выборе конвейерного оборудования шахты должны отдавать предпочтение не столько первоначальной цене, сколько долгосрочной долговечности материалов. Хотя первоначальная цена резиновых материалов выше, с точки зрения долгосрочной эксплуатации высокая долговечность и низкий процент отказов резиновых конвейерных лент часто дают им преимущество в общей стоимости. Поэтому для шахт, которые хотят обеспечить длительную работу оборудования в тяжелых условиях, резиновые конвейеры, несомненно, являются лучшим выбором.

Технические характеристики и процесс производства

Технические характеристики конвейерных лент (такие как ширина, толщина и количество слоев) напрямую влияют на стоимость их производства и конечную цену продажи. Как правило, конвейерные ленты с большей шириной подходят для крупных шахт, а увеличение толщины и количества слоев позволяет повысить долговечность конвейерных лент. По мере роста производственных потребностей шахты часто нуждаются в изготовлении более крупных и прочных конвейерных лент, и эти специфические потребности, несомненно, повышают стоимость производства конвейерного оборудования.

Кроме того, сложность производственного процесса также оказывает значительное влияние на цену. Технология производства современных конвейерных лент для горнодобывающей промышленности в значительной степени автоматизирована. Благодаря использованию точных процессов термообработки и охлаждения можно эффективно повысить прочность и коррозионную стойкость конвейерных лент. В частности, конвейерные ленты, работающие в условиях высоких температур, кислотной и щелочной среды, часто требуют использования специальных химических покрытий или добавления коррозионно-стойких материалов, что увеличивает стоимость производства конвейерных лент.

Высокотехнологичные конвейерные ленты обычно изготавливаются из композитных материалов, например, с добавлением слоев каната для повышения прочности на разрыв и устойчивости. Хотя стоимость производства высокотехнологичных конвейерных лент высока, их долгосрочная стабильность и высокая эффективность могут значительно повысить общую эффективность производства на шахте. Для шахт, где требуются долгосрочные и высокоинтенсивные операции, выбор конвейерной ленты с точно разработанными техническими характеристиками и процессами может не только сократить частоту замены оборудования, но и эффективно повысить эффективность производства.

Рыночный спрос и цепочка поставок

Помимо материалов и процессов, рыночный спрос и предложение также являются одним из важных факторов, определяющих цену конвейерных лент для горнодобывающей промышленности. В периоды высокого мирового спроса на горнодобывающую продукцию цена конвейерных лент имеет тенденцию к росту, особенно когда страдает цепочка поставок сырья (такого как резина, сталь и т. д.), и колебания цен становятся особенно очевидными. Недавние колебания в глобальной цепи поставок, особенно нехватка некоторых ключевых производственных материалов, привели к значительному росту цен на конвейерное оборудование на некоторых рынках.

Горнодобывающие компании могут избежать риска значительных колебаний цен, установив долгосрочные партнерские отношения с поставщиками или предпочитая приобретать оборудование в регионах со стабильной цепочкой поставок. Стабильная цепочка поставок означает меньшие колебания цен, что может помочь компаниям держать под контролем расходы в периоды колебаний добычи. Поэтому при выборе конвейерных систем для горнодобывающей промышленности важно обращать внимание не только на технические характеристики оборудования, но и тщательно продумывать стабильность цепочки поставок.

Техническое обслуживание и общая стоимость

Когда вы рассматриваете цену конвейера для горнодобывающей промышленности, первоначальная стоимость покупки не является единственной задачей. Компании также должны оценить долгосрочные затраты на обслуживание конвейерного оборудования. Низкокачественные конвейерные ленты могут сэкономить средства в краткосрочной перспективе, но высокая частота их ремонта и замены в конечном итоге приведет к увеличению общих эксплуатационных расходов компании. Поэтому выбор высококачественной и долговечной конвейерной ленты является более экономичным в долгосрочной перспективе.

Резиновые конвейеры имеют более низкие эксплуатационные расходы, поскольку эластичность и износостойкость резиновых материалов делают их менее подверженными разрыву или износу в процессе эксплуатации. В отличие от них, некоторые недорогие конвейерные ленты, несмотря на более низкую первоначальную стоимость, склонны к разрывам и расслаиванию при длительном использовании, что не только увеличивает стоимость обслуживания оборудования, но и может привести к перебоям в производстве, что, в свою очередь, влияет на эффективность производства и доходы компании.

Расчет общей стоимости включает в себя не только стоимость покупки оборудования, но и его обслуживание, ремонт, время простоя и частоту замены. Поэтому выбор долговечной и надежной конвейерной ленты для горнодобывающей промышленности, независимо от первоначальной стоимости, поможет компаниям сократить расходы при долгосрочной эксплуатации. Горнодобывающие компании часто убеждаются, что долгосрочные выгоды от инвестиций в высококачественное конвейерное оборудование значительно превышают первоначальную экономию.

Влияние индивидуальных потребностей нацену

Потребности шахт различны, и некоторым крупным горнодобывающим компаниям часто приходится настраивать конвейерные системы в соответствии с конкретными условиями шахт. Этот индивидуальный спрос также оказывает непосредственное влияние на цену конвейерных систем для горнодобывающей промышленности. Индивидуальное конвейерное оборудование требует не только специальных материалов и процессов, но и учета особенностей местности, типа руды и производственных потребностей шахты в процессе проектирования, что может увеличить стоимость изготовления и установки оборудования.

Например, на одних рудниках требуются специальные конвейерные ленты, устойчивые к высоким температурам и коррозии, а на других – конвейерные ленты с большей прочностью на разрыв, чтобы справиться с транспортировкой тяжелой руды. Несмотря на то, что специализированное оборудование требует больших первоначальных инвестиций, оно может обеспечить более высокую применимость и более длительный срок службы, что в долгосрочной перспективе принесет компании значительную прибыль.

Поэтому, рассматривая возможность приобретения специализированного оборудования, шахты должны обращать внимание не только на непосредственные затраты, но и на оценку его долгосрочных эксплуатационных преимуществ. Система конвейерных лент для горнодобывающей промышленности, разработанная специально для компании, часто может помочь ей повысить эффективность производства и сократить расходы на обслуживание и замену.

На данном этапе важно не просто гнаться за высокой или низкой ценой, а оценивать долгосрочную выгоду от каждой копейки. Различные материалы, производственные процессы и рыночные факторы влияют на стоимость конвейерного оборудования, и самое главное – выбрать конвейерную ленту, которая сможет максимально удовлетворить потребности компании. Качественное оборудование не только сокращает время простоя, но и повышает общую производственную эффективность шахты. Готова ли ваша компания ответить на вызовы будущего, инвестируя в эффективное конвейерное оборудование? Возможно, сейчас самое время пересмотреть свой выбор оборудования.

5. Дополнительные функции

В современной горнодобывающей промышленности базовых функций ленточных конвейеров уже недостаточно для удовлетворения все более сложных производственных потребностей. Чтобы повысить эффективность и снизить затраты, все больше горнодобывающих компаний стали добавлять к конвейерному оборудованию множество дополнительных функций. Эти функции не только увеличивают срок службы оборудования, но и значительно повышают его работоспособность и безопасность. При поддержке этих технологий конвейерная система перестала быть простой лентой для транспортировки руды, а превратилась в эффективную операционную платформу, объединяющую множество интеллектуальных и автоматизированных технологий.

Система очистки

Во время транспортировки руды на поверхности конвейерной ленты скапливаются такие примеси, как шлак и почва. Длительное накопление не только влияет на эффективность работы конвейерной ленты, но и увеличивает ее износ и сокращает срок службы. Для решения этой проблемы все больше конвейерных систем горнодобывающей промышленности оснащаются автоматическими системами очистки. Эти очистные устройства обычно устанавливаются на обоих концах или в середине конвейерной ленты и автоматически очищают шлак, прилипший к поверхности ленты, с помощью механических средств, таких как скребки и щетки.

Применение системы очистки позволяет не только поддерживать чистоту конвейерной ленты и предотвращать накопление загрязнений, вызывающих повреждение оборудования, но и сократить потери времени, связанные с ручной очисткой из-за остановки оборудования. В большинстве шахт автоматизированные системы очистки позволяют сократить частоту обслуживания почти в два раза, что значительно снижает трудозатраты и продлевает срок службы конвейерной ленты. Эта дополнительная функция особенно подходит для сценариев транспортировки руды с высокой плотностью, обеспечивая постоянную эффективную работу оборудования.

Для предприятий система очистки – это не только удобный в эксплуатации инструмент, но и важное средство повышения общей эффективности производства. Сохранение конвейерных лент в чистоте означает сокращение времени простоя и снижение затрат на обслуживание. В горнодобывающей промышленности каждая пауза в производстве может означать огромные потери в стоимости. Поэтому системы очистки, несомненно, стали ключом к повышению стабильности производства.

Интеллектуальный мониторинг

С непрерывным развитием интеллектуальных технологий ленточный конвейер в горнодобывающей промышленности больше не полагается на традиционное ручное управление. Интеллектуальные системы мониторинга постепенно стали важной частью современных систем шахтных конвейеров. Этот тип систем отслеживает рабочее состояние оборудования в режиме реального времени, включая такие параметры, как скорость, температура, натяжение и нагрузка, с помощью датчиков, установленных на ключевых узлах конвейерной ленты.

Основное преимущество интеллектуального мониторинга – возможность заранее предсказать возможные сбои в работе оборудования и избежать производственных потерь из-за внезапных остановок. Отслеживая изменения натяжения конвейерной ленты, система может автоматически подавать сигнал тревоги при возникновении отклонений в работе ленты, чтобы напомнить оператору о необходимости проведения регулировки или технического обслуживания. Такая интеллектуальная система мониторинга не только повышает безопасность оборудования, но и значительно продлевает срок службы конвейерной ленты и снижает вероятность внезапных поломок.

Кроме того, применение интеллектуальных систем мониторинга позволяет оптимизировать производственный график всей шахты. Благодаря обратной связи с данными в режиме реального времени компании могут точно отслеживать состояние транспортировки руды и регулировать скорость работы и грузоподъемность конвейерной ленты в соответствии с производственными потребностями. Этот интеллектуальный метод управления делает управление шахтой более эффективным и обеспечивает важную техническую поддержку цифровой трансформации предприятий.

Интеллектуальный мониторинг – это не только инструмент для предотвращения непредвиденных остановок, но и первый шаг к тому, чтобы сделать будущие шахты полностью интеллектуальными. Благодаря операциям и техническому обслуживанию на основе данных компании смогут еще больше повысить эффективность производства и получить технологические преимущества в глобальной конкуренции.

Особенности автоматизации

По мере развития технологий автоматизации все больше горнодобывающих компаний начинают внедрять полностью автоматические системы управления ленточными конвейерами. Эти системы могут автоматически регулировать скорость движения конвейерной ленты, мощность загрузки материала и расположение точки разгрузки в соответствии с производственными потребностями шахты, значительно сокращая необходимость ручного вмешательства.

Функции автоматизации не только повышают эффективность производства, но и снижают количество ошибок при выполнении операций человеком. Например, некоторые шахты дистанционно контролируют и управляют конвейерными лентами с помощью автоматизированных систем. При обнаружении отклонений в транспортировке материала система может автоматически скорректировать рабочее состояние конвейерной ленты, чтобы обеспечить непрерывность производства. Этот эффективный режим автоматического управления позволяет шахте добиться синхронности операций в более широком диапазоне, сократить скопления руды и узкие места в транспортировке.

Кроме того, функции автоматизации также оптимизируют энергопотребление конвейерных лент. Автоматически регулируя ритм транспортировки и нагрузку, конвейерная система позволяет сократить ненужные потери энергии при сохранении эффективной работы, что еще больше снижает эксплуатационные расходы компании. Функции автоматизации обеспечивают шахтам более эффективные и экологичные режимы работы, особенно подходящие для компаний, преследующих цели устойчивого развития.

Автоматизация – это не только инструмент для повышения эффективности, но и будущее направление развития горнодобывающих предприятий. По мере усиления конкуренции в горнодобывающей промышленности компании с автоматизированными системами транспортировки становятся более способными справляться со сложными производственными задачами. Это не только тенденция будущего технологии, но и ключ к повышению конкурентоспособности предприятий.

Характеристики безопасности

Рабочая среда в шахтах часто бывает очень опасной, особенно во время эксплуатации крупных машин и оборудования, где высок риск несчастных случаев. Для того чтобы снизить вероятность несчастных случаев, современные конвейерные системы для горнодобывающей промышленности обычно оснащаются различными защитными функциями. К таким функциям относятся кнопки аварийной остановки, автоматические регуляторы натяжения и защитные ограждения, позволяющие защитить работников и избежать повреждения оборудования в аварийных ситуациях.

Кнопки аварийной остановки являются наиболее распространенным средством безопасности и устанавливаются в различных местах конвейерного оборудования. При возникновении нештатной ситуации операторы могут быстро остановить оборудование, чтобы избежать расширения аварии. Автоматический регулятор натяжения может автоматически регулировать натяжение в зависимости от рабочего состояния конвейерной ленты, чтобы предотвратить повреждение оборудования или травмы, вызванные чрезмерным натяжением.

Система защиты безопасности современных шахт больше не полагается исключительно на ручное управление. Сочетание интеллектуальных датчиков и технологий автоматического управления позволило повысить безопасность транспортировочного оборудования как никогда ранее. Оборудование может не только самостоятельно определять риски, но и автоматически выполнять необходимые защитные меры, чтобы снизить вероятность несчастных случаев.

Безопасность шахт не только связана со здоровьем работников и ответственностью предприятий, но и тесно связана с бесперебойным производством. Укрепляя функции защиты безопасности, компании могут максимально повысить безопасность персонала и оборудования, одновременно повышая эффективность производства, что, несомненно, закладывает прочный фундамент для долгосрочного развития шахты.

Функцияпротивопожарной защиты

Для шахт, расположенных в условиях высоких температур, противопожарная защита имеет особое значение. Особенно в подземных шахтах, где из-за ограниченных условий вентиляции при возникновении пожара последствия могут быть катастрофическими. Чтобы снизить риск возникновения пожара, многие шахтные конвейерные системы используют огнестойкие материалы для изготовления конвейерных лент и оснащаются автоматическими системами пожаротушения. Как только оборудование обнаруживает отклонения от нормы по температуре, система может автоматически запустить устройство пожаротушения, чтобы предотвратить распространение огня.

Кроме того, применение огнезащитных материалов может эффективно задержать распространение огня и выиграть драгоценное время для спасения и тушения пожара. Этот материал обычно проходит специальную обработку, чтобы оставаться стабильным в условиях высоких температур, и не выделяет токсичного дыма, обеспечивая дополнительную защиту здоровья работников шахты.

Функция предотвращения пожара – это не только экстренная мера, но и комплексная защита безопасности горного оборудования. Особенно в местах добычи полезных ископаемых с высокой температурой и повышенным риском, использование огнеупорных материалов и автоматических систем пожаротушения, несомненно, является лучшим выбором для обеспечения безопасности работы и непрерывности производства.

Благодаря этим дополнительным функциям роль конвейерной ленты для горнодобывающей промышленности выходит далеко за рамки традиционных средств транспортировки. Благодаря применению таких технологий, как интеллект, автоматизация и защита безопасности, значение конвейерного оборудования в современных шахтах беспрецедентно возросло. Выбирая оборудование с такими дополнительными функциями, можно не только значительно повысить эффективность производства, но и снизить риски и затраты на обслуживание.

6. Применение оборудования для транспортировки руды в открытых карьерах

Транспортировка руды в открытых карьерах представляет собой огромную проблему, особенно если речь идет об огромных производственных площадях и сложном рельефе местности, где традиционные методы транспортировки часто оказываются неэффективными. Горнодобывающие компании постоянно ищут более эффективные и экологичные альтернативы, и в этом контексте появились конвейерные системы для горной промышленности. Они не только повышают эффективность транспортировки руды, но и снижают воздействие на окружающую среду, становясь незаменимым инструментом для современных шахт.

Идеально подходит для транспортировки на большие расстояния

На открытых карьерах расстояние от места добычи до обогатительной фабрики часто не поддается воображению. Традиционные грузовые перевозки не только дорогостоящи, но и чрезвычайно подвержены влиянию внешних факторов, таких как погода и состояние дорог. Внедрение ленточных конвейеров в горнодобывающей промышленности обеспечивает идеальное решение этой проблемы. Система ленточных конвейеров может обеспечить непрерывную и стабильную транспортировку руды, сокращая потери времени из-за простоя грузовиков в ожидании погрузки или разгрузки.

Что еще более важно, конвейерная лента может адаптироваться к потребностям транспортировки на большие расстояния и не зависит от изменений рельефа и погоды. Особенно в открытых карьерах, конвейерные ленты можно гибко укладывать на различных участках горной выработки благодаря модульной конструкции, чтобы обеспечить максимальную эффективность транспортировки руды. По сравнению с грузовиками конвейерные системы сокращают узкие места при транспортировке. Руде не нужно ждать, пока ее погрузят. Как только она начнется, весь процесс пройдет гладко. Это, несомненно, идеальный выбор для компаний, которые хотят значительно повысить эффективность перевозок.

Способность противостоять суровым погодным условиям

Открытые карьеры круглый год подвергаются воздействию суровых природных условий. Высокие температуры, проливные дожди, сильные ветры и даже экстремально холодная погода могут повлиять на транспортировку руды. Традиционные грузовики часто не могут нормально работать в таких экстремальных климатических условиях, что приводит к застою в транспортировке руды и негативно сказывается на общем ходе производства. Ленточные конвейеры для горнодобывающей промышленности могут поддерживать эффективную работу в суровых погодных условиях благодаря своей устойчивости к атмосферным воздействиям и интеллектуальным функциям мониторинга.

Такое конвейерное оборудование обычно изготавливается из высокотемпературных и коррозионностойких материалов, чтобы гарантировать, что оно не сломается и не выйдет из строя в экстремальных условиях. В то же время современные конвейерные системы оснащены автоматическими датчиками, которые позволяют отслеживать рабочее состояние оборудования в режиме реального времени, обеспечивать своевременную корректировку при изменении климата и избегать непредвиденных простоев, вызванных суровыми погодными условиями. В экстремальных условиях преимущества ленточных конвейеров незаменимы. Они могут не только справиться со сложными и меняющимися климатическими условиями, но и обеспечить компаниям более стабильные гарантии производства.

Оптимизация производственных затрат и энергопотребления

Потребление энергии – один из основных источников затрат при добыче полезных ископаемых открытым способом. Традиционный грузовой транспорт потребляет много топлива, что не только увеличивает эксплуатационные расходы, но и приводит к серьезным выбросам углекислого газа в окружающую среду. Ленточные конвейеры для горнодобывающей промышленности, обладающие относительно низким энергопотреблением, стали эффективным средством снижения энергозатрат на шахтах.

Работа ленточного конвейера основана на электроприводе, что значительно снижает потребление энергии по сравнению с грузовиками, работающими на топливе. В то же время конвейерное оборудование может работать круглосуточно, не ограничиваясь рабочим временем водителя, что еще больше повышает эффективность производства. Внедрив конвейерную систему, многие горнодобывающие компании обнаружили, что их расходы на топливо снизились более чем на 30 %, а операционные расходы были значительно оптимизированы. Поскольку глобальный контроль за выбросами углекислого газа становится все более строгим, снижение энергопотребления – это не только экономия средств, но и соответствие международным экологическим стандартам, а также повышение социальной ответственности компании.

Кроме того, функция автоматического управления конвейерной системой позволяет автоматически регулировать скорость и нагрузку в зависимости от изменения количества транспортируемой руды, обеспечивая оптимальное использование энергии и избегая ее нерационального использования. Такой эффект энергосбережения не только приносит пользу компании, но и способствует развитию горнодобывающей промышленности в более экологичном и устойчивом направлении.

Повышение безопасности и бесперебойная работа

Еще одна проблема, с которой сталкиваются операторы открытых карьеров, – это безопасность. Риск несчастных случаев при перевозке грузов грузовиками высок, особенно в условиях сложного рельефа и плохих погодных условий, где часто возникают такие проблемы, как потеря управления и опрокидывание автомобиля. Горные конвейерные системы значительно снижают эти риски благодаря стационарным путям и автоматизированным операциям.

Конвейерное оборудование не требует вмешательства человека, а весь процесс от места добычи до обогатительной фабрики полностью контролируется автоматической системой. Функции стабильности и защиты конвейерной ленты позволяют эффективно избегать несчастных случаев и обеспечивают более безопасные условия труда для шахтеров. В то же время система конвейерных лент позволяет избежать перерывов в производстве, вызванных поломкой оборудования или неожиданным простоем, обеспечивая бесперебойную работу.

Благодаря использованию ленточных конвейеров горнодобывающие компании не только повысили эффективность производства, но и снизили уровень аварийности до более низкого уровня. Особенно в шахтах со сложным рельефом и затрудненной транспортировкой, стабильность и безопасность системы ленточных конвейеров являются ее незаменимыми преимуществами.

Воздействие на окружающую среду и устойчивое развитие

Горнодобывающие компании всегда сталкивались с проблемой снижения ущерба, наносимого окружающей среде в процессе производства. Крупномасштабная добыча полезных ископаемых открытым способом не только разрушает природную экосистему, но и усугубляет экологические проблемы шумом и выхлопными газами, возникающими при транспортировке грузов грузовиками. Применение ленточных конвейеров для добычи полезных ископаемых предлагает горнодобывающим компаниям более экологичное решение.

Система ленточных конвейеров работает по фиксированной линии, что снижает ущерб, наносимый поверхности, и не требует строительства масштабных дорог, как в случае с грузовым транспортом. В то же время при работе конвейерного оборудования практически не образуются выхлопные газы, что позволяет избежать загрязнения воздуха выхлопными газами. Все больше компаний используют экологически чистое конвейерное оборудование, что не только снижает негативное воздействие на природную среду, но и улучшает экологический имидж компании.

Кроме того, некоторые конвейерные системы изготавливаются из возобновляемых материалов, что еще больше способствует устойчивому развитию горнодобывающей промышленности. Снижая потребление энергии и выбросы углекислого газа, конвейерное оборудование помогает компаниям добиться большего общественного признания и политической поддержки в области охраны окружающей среды. Для компаний, ориентированных на устойчивое развитие, выбор конвейерного оборудования с экологически чистыми характеристиками – это не только ответственность за состояние окружающей среды, но и ключевое преимущество в будущей конкурентной борьбе.

Если внимательно рассмотреть все аспекты работы карьера, то нетрудно обнаружить, что конвейерные системы полностью меняют схему транспортировки руды. Они не только значительно повышают эффективность производства, но и обеспечивают путь к устойчивому развитию рудника за счет снижения энергопотребления и воздействия на окружающую среду.

7. Цифровые документы и ресурсы для конвейерных систем в горнодобывающей промышленности

С развитием технологий современная горнодобывающая промышленность постепенно переходит от традиционных ручных операций к цифровому управлению. Горнодобывающие конвейерные системы не только полагаются на стабильность и автоматизацию оборудования для повышения эффективности производства, но и управление цифровыми документами и ресурсами также является ключом к обеспечению эффективной работы системы. С помощью цифровой платформы горнодобывающие компании могут получать важную информацию, такую как руководство по эксплуатации, руководство по техническому обслуживанию, список запасных частей и т. д. конвейерной системы в режиме реального времени. Такая бесшовная интеграция ресурсов помогает компаниям более гибко управлять оборудованием, сокращать время простоя и оптимизировать производственные процессы.

Преимущества цифровых документов

Традиционное управление горнодобывающим оборудованием обычно опирается на бумажные документы или ограничивается электронными файлами, хранящимися локально. Просмотр, обновление и обмен этими документами часто требует много времени и человеческих ресурсов. Сегодня все больше горнодобывающих компаний начинают использовать облачные цифровые платформы для управления документами и ресурсами, связанными с конвейерными лентами. Самым большим преимуществом облачной платформы является возможность обновления в режиме реального времени и глобальный доступ, что означает, что операторы, инженеры и менеджеры могут легко получить доступ к последним документам по оборудованию, где бы они ни находились.

Еще одно важное преимущество цифровых документов – их интерактивность. Традиционные бумажные документы можно только пассивно просматривать, в то время как цифровые документы на базе облачных платформ позволяют пользователям делать пометки, задавать вопросы и даже оставлять отзывы. Эта интерактивная функция делает обслуживание оборудования и устранение неполадок более удобным. Благодаря цифровым документам шахты могут получать самую свежую техническую информацию для обеспечения оптимального рабочего состояния оборудования. Кроме того, обновление руководств по эксплуатации и техническому обслуживанию в режиме реального времени позволяет сократить количество ошибок в работе и задержек в обслуживании, вызванных задержкой информации.

Повышение эффективности и точности технического обслуживания

В горнодобывающей промышленности техническое обслуживание и ремонт конвейерных систем является ключевым звеном, обеспечивающим непрерывность производства. Любой отказ или простой оборудования приведет к перебоям в работе производственной линии, что, в свою очередь, повлечет за собой огромные экономические потери для компании. Внедрив цифровую систему документооборота, компании могут значительно повысить эффективность и точность обслуживания оборудования.

Примечательной особенностью цифровой платформы является ее способность централизованно управлять всеми документами, чертежами и операционными процедурами, связанными с оборудованием. Таким образом, операторам не нужно тратить время на пролистывание толстых бумажных руководств или поиск нужной информации в локальных файлах, а можно напрямую найти необходимую информацию по обслуживанию через платформу. Такое удобство значительно сокращает время обслуживания оборудования и обеспечивает быстрое выявление и устранение проблем. Кроме того, цифровая платформа может предоставлять операторам пошаговые инструкции, чтобы обеспечить выполнение работ по техническому обслуживанию в соответствии с правильными процедурами и избежать человеческих ошибок.

Для конвейерного оборудования, оснащенного интеллектуальными системами мониторинга, цифровая платформа может также связываться с данными датчиков оборудования для предоставления отчетов о состоянии работы оборудования и предложений по профилактическому обслуживанию. Таким образом, операторы могут заранее организовать техническое обслуживание в соответствии с фактическим состоянием оборудования, чтобы избежать влияния внезапных сбоев на производство. Благодаря интеграции цифровых ресурсов горнодобывающие компании могут сделать обслуживание оборудования более проактивным, а не пассивно ждать, пока произойдет сбой.

Глобальное сотрудничество и совместное использование ресурсов

Крупные горнодобывающие компании часто имеют шахты или операционные центры по всему миру. Как обеспечить эффективное взаимодействие этих команд в разных регионах – важная управленческая задача. С помощью облачных платформ предприятия могут обеспечить глобальное совместное использование ресурсов и гарантировать, что каждая шахта имеет доступ к одинаковой технической документации и ресурсам оборудования.

Такое совместное использование ресурсов не только повышает эффективность совместной работы, но и снижает количество недоразумений и производственных ошибок, вызванных несогласованностью информации. Будь то инженерная группа в штаб-квартире или операторы на удаленных шахтах, они могут получать постоянную техническую поддержку через цифровую платформу. Благодаря такому глобальному обмену ресурсами все шахты могут опираться на одни и те же стандартизированные операционные процедуры, что повышает эффективность работы всего предприятия.

Кроме того, функция совместного использования цифровой платформы позволяет горнодобывающим компаниям улучшить возможности межведомственного взаимодействия. Например, группа закупок оборудования может напрямую просматривать потребности в запасных частях на каждой шахте через платформу, чтобы обеспечить своевременную поставку материалов. Команда инженеров может проанализировать производительность оборудования на основе данных в режиме реального времени, чтобы обеспечить основу для модернизации оборудования или закупки нового оборудования. Благодаря такому глобальному сотрудничеству и обмену ресурсами горнодобывающие компании могут более эффективно оптимизировать управление цепочкой поставок и сократить производственные задержки, вызванные простоем оборудования.

Обновленияв режиме реальноговремени и техническая поддержка

В традиционной модели управления оборудованием техническая документация часто нуждается в регулярном обновлении, и эти процессы обновления обычно выполняются вручную, отнимают много времени и приводят к ошибкам. Цифровая платформа решает эту проблему. Техническая документация может обновляться в режиме реального времени через облако, чтобы операторы на каждой шахте могли получать самую свежую техническую информацию. Это особенно важно для транснациональных горнодобывающих компаний с несколькими производственными базами.

Благодаря обновлениям в режиме реального времени компании могут не только оперативно реагировать на новые технологии или рекомендации по обслуживанию, выпускаемые производителями оборудования, но и корректировать и дополнять документы, основываясь на проблемах, возникающих в ходе реальной эксплуатации. Такая гибкость гарантирует, что эксплуатация и обслуживание оборудования всегда будут основываться на новейших стандартах, что позволит сократить количество ошибок при обслуживании, вызванных неполной информацией.

Техническая поддержка также является важной частью цифровой платформы. Горнодобывающие компании могут напрямую связаться с производителями оборудования или техническими экспертами через платформу, чтобы своевременно получить профессиональную техническую поддержку и предложения по устранению неполадок. Для шахт, расположенных в отдаленных районах, цифровая платформа обеспечивает эффективный канал технической помощи и сокращает время реагирования технической поддержки на месте. Благодаря обновлениям и технической поддержке в режиме реального времени шахты могут поддерживать эффективную работу оборудования и сократить застой производства, вызванный техническими проблемами.

Интеграция данных и интеллектуальный анализ

Помимо цифрового документооборота, цифровая платформа может интегрировать рабочие данные конвейерной системы и предоставлять предприятиям более точные решения по управлению оборудованием благодаря интеллектуальному анализу. Современные ленточные конвейеры оснащены различными датчиками, которые могут отслеживать рабочее состояние оборудования в режиме реального времени и загружать данные на цифровую платформу для обработки и анализа. Анализируя эти данные, компании могут лучше понять производительность оборудования, предсказать потенциальные риски отказов и оптимизировать планы технического обслуживания.

Интеллектуальный анализ также может предоставить компаниям отчеты об энергопотреблении оборудования, чтобы помочь им лучше контролировать использование энергии. Отслеживая энергопотребление конвейерной ленты, компании могут выявить точки потери энергии в работе оборудования и принять соответствующие меры по их корректировке. Интеграция данных и интеллектуальный анализ не только помогают компаниям оптимизировать управление оборудованием, но и обеспечивают важную информационную поддержку для снижения затрат и повышения энергоэффективности.

Кроме того, интеллектуальный анализ может стать основой для управления жизненным циклом оборудования. Отслеживая исторические данные оборудования, компании могут более точно прогнозировать срок его службы и заранее организовывать работы по замене или модернизации оборудования. Это может не только уменьшить количество внезапных отказов, вызванных старением оборудования, но и обеспечить научную основу для принятия компанией решений об инвестициях в оборудование. Управление оборудованием на основе данных позволяет компаниям более точно планировать будущее производство и инвестиции в оборудование.

В мире, который становится все более цифровым, успех систем транспортировки в горнодобывающей промышленности зависит не только от качества самого оборудования, но и от управления информацией и интеграции ресурсов. Благодаря цифровым платформам горнодобывающие компании могут более гибко реагировать на различные вызовы в повседневной работе и следить за тем, чтобы каждое устройство находилось в наилучшем состоянии. Цифровое управление – это уже не тенденция будущего, а незаменимый инструмент настоящего.

8. Конвейерная ленточная система для подземной добычи

Специфика подземных горных работ определяет, что транспортировка руды сталкивается с совершенно иными проблемами, чем в открытых карьерах. Узкие пространства, сложный рельеф и высокие риски безопасности делают эффективную транспортировку главной задачей для компаний. Применение конвейерной системы Mining в подземных шахтах не только повышает эффективность транспортировки, но и значительно улучшает безопасность и плавность работы подземных шахт благодаря модульной и автоматизированной конструкции. Благодаря этим системам шахты могут более гибко реагировать на сложные условия эксплуатации, снижая при этом производственные риски для рабочих.

Конструкция , адаптированная к подземным условиям

Подземные шахты часто сталкиваются с проблемой ограниченного пространства, поэтому компактность и гибкость оборудования имеют решающее значение. Ленточные конвейеры Mining широко используются в подземных шахтах благодаря своей модульной конструкции и возможности адаптации к сложным структурам шахт за счет гибкой компоновки. Например, конвейерные ленты можно укладывать по криволинейному пути шахты, что позволяет легко осуществлять как горизонтальную, так и вертикальную транспортировку. Такая гибкая конструкция значительно повышает непрерывность транспортировки руды и позволяет избежать перерывов в транспортировке из-за ограниченности пространства.

Кроме того, компоненты подземного конвейерного оборудования часто изготавливаются из огнестойких материалов для борьбы с пожарной опасностью в шахтах. Огнестойкие конвейерные ленты могут сохранять устойчивость при экстремальных температурах и предотвращать распространение огня, обеспечивая дополнительную безопасность подземных работ. Такая огнеупорная конструкция значительно снижает риск аварий на шахте и является важным компонентом безопасного производства в подземной добыче.

В то же время неровности рельефа шахты могут привести к изменению натяжения конвейерной ленты. По этой причине современные подземные конвейерные системы обычно оснащаются автоматическими натяжными устройствами, которые могут автоматически регулировать натяжение конвейерной ленты в зависимости от условий эксплуатации в реальном времени, чтобы обеспечить оптимальные условия работы оборудования и избежать отказов оборудования, вызванных слишком высоким или слишком низким натяжением.

Эффективная транспортировка и использование пространства

При подземных горных работах расстояния транспортировки относительно невелики, но из-за ограниченного пространства оборудование должно быть более гибким. Система ленточных конвейеров Mining позволяет беспрепятственно транспортировать руду в сложных подземных каналах благодаря модульной структуре и эффективному дизайну. В частности, улучшение возможностей вертикальной транспортировки позволило значительно решить проблему транспортировки руды из подземных выработок на поверхность.

По сравнению с традиционным оборудованием для подъема руды, непрерывная работа ленточного конвейера не только сокращает время ожидания при подземной транспортировке материала, но и снижает риск ручного управления. В некоторых глубоких шахтах эффективность вертикальной транспортировки ленточных конвейеров даже выше, чем у традиционных шахтных вагонеток, что не только увеличивает скорость транспортировки руды, но и снижает эксплуатационные расходы. Функция вертикальной транспортировки современных ленточных конвейеров значительно улучшает непрерывность транспортировки руды и позволяет избежать перерывов в производстве, вызванных скоплением руды.

Повышение безопасности и снижение риска для рабочих

Подземные горные выработки обычно полны потенциальных опасностей, особенно традиционные ручные операции и транспортировка на грузовиках, что повышает производственные риски для рабочих. Ленточный горный конвейер сокращает ручное вмешательство и значительно повышает безопасность работы благодаря автоматизированной транспортировке руды. Фиксированная конструкция конвейерной ленты обеспечивает стабильность процесса транспортировки. Весь процесс транспортировки руды от места добычи до поверхности происходит автоматически под контролем оборудования, что позволяет избежать несчастных случаев, вызванных ошибками в работе человека.

Подземные шахты обычно имеют небольшое пространство и недостаточное освещение, а конвейерное оборудование может стабильно работать в этих ограниченных пространствах, значительно сокращая время пребывания рабочих в опасной среде. Рабочим больше не нужно вручную переносить руду, что снижает риск усталости и несчастных случаев, вызванных ручным трудом. Сокращая количество ручных операций, конвейерное оборудование не только повышает эффективность производства, но и обеспечивает рабочим более безопасные условия труда, а это тот аспект, который больше всего волнует горнодобывающие компании в современной горнодобывающей промышленности.

Удобство обслуживания и замены оборудования

Техническое обслуживание оборудования является ключевым фактором для обеспечения непрерывной работы подземных горных выработок, а в связи с ограничениями подземных условий обслуживание оборудования часто должно быть более быстрым и точным. Модульная конструкция конвейерной системы Mining не только упрощает процесс установки оборудования, но и делает его обслуживание более удобным. Когда оборудование нуждается в обслуживании, операторы могут быстро разобрать и заменить части конвейерной ленты благодаря модульной конструкции, что сокращает время простоя оборудования.

Кроме того, автоматизированная система мониторинга может отслеживать состояние износа конвейерной ленты в режиме реального времени и давать рекомендации по профилактическому обслуживанию. Благодаря такому методу мониторинга шахты могут проводить ремонт до того, как произойдет серьезная поломка оборудования, и избежать производственных потерь, вызванных внезапными остановками. Эффективность и удобство обслуживания оборудования – ключевой фактор для горнодобывающих компаний, позволяющий сократить время простоя оборудования и повысить эффективность производства.

Что еще более важно, модульное конвейерное оборудование позволяет шахтам быстро менять расположение оборудования по мере необходимости при расширении или корректировке производственных линий. Будь то добавление новых выходов из шахты или корректировка маршрутов добычи руды, гибкость конвейерных систем помогает компаниям лучше адаптироваться к меняющимся потребностям шахты.

Управление энергопотреблением и устойчивое развитие

Еще одна проблема подземной добычи заключается в том, как добиться экономии энергии в условиях ограниченного пространства и высокого энергопотребления. Традиционные грузовые перевозки часто требуют большого количества топлива, а подземные условия транспортировки могут легко привести к напрасным тратам энергии. В отличие от них, конвейерная система для горных работ работает на электрическом приводе и потребляет меньше энергии. Она особенно подходит для подземных шахт, где требуются длительные и высокоинтенсивные операции.

Благодаря оптимизации управления энергопотреблением система конвейерной ленты может не только регулировать мощность в зависимости от изменения объема перевозок, но и сокращать ненужные потери энергии. Такое эффективное управление энергопотреблением помогает шахтам значительно снизить затраты на электроэнергию и одновременно уменьшить негативное воздействие на окружающую среду. Поскольку мировые горнодобывающие компании все больше внимания уделяют устойчивому развитию, внедрение высокоэффективного оборудования с низким энергопотреблением стало общепринятым в отрасли.

Некоторые шахты еще больше сокращают выбросы углекислого газа, используя возобновляемые источники энергии для питания конвейерного оборудования. Такой подход не только снижает эксплуатационные расходы шахт, но и помогает компаниям поддерживать соответствие требованиям в условиях все более жесткой экологической политики. Сегодня, когда ресурсы становятся все более ограниченными, применение энергосберегающего конвейерного оборудования стало для предприятий важным средством снижения эксплуатационных расходов и достижения устойчивого развития.

Сложные условия подземной добычи создают множество проблем при транспортировке руды, и ленточные конвейеры для горнодобывающей промышленности успешно решают эти проблемы благодаря своей эффективной, гибкой и безопасной конструкции. Они не только повышают эффективность транспортировки руды, но и помогают горнодобывающим компаниям добиться более эффективного производства за счет оптимизации управления энергопотреблением и сокращения ручного вмешательства. Столкнувшись с уникальными проблемами подземной добычи, готовы ли вы внедрить эту эффективную и устойчивую транспортную систему для удовлетворения будущих производственных потребностей?

9. Ключевые компоненты горных конвейерных систем

Эффективная работа каждой конвейерной системы зависит от согласованности нескольких ключевых компонентов. Качество и конструкция этих компонентов напрямую определяют эффективность работы, долговечность и требования к обслуживанию всей системы. Будь то ролики, приводные механизмы или механизмы натяжения – каждый из этих компонентов играет важную роль в обеспечении безопасной и эффективной транспортировки руды. В горнодобывающей промышленности понимание функций и важности этих компонентов может помочь компаниям лучше управлять оборудованием и оптимизировать производственные процессы.

Ролики

Ролики – один из самых распространенных и важных компонентов ленточных конвейеров. Они отвечают за поддержку конвейерной ленты и транспортировку материалов. Качество и расположение роликов напрямую влияют на эффективность работы и срок службы горного конвейера. Качественные ролики могут не только снизить трение на конвейерной ленте, но и обеспечить стабильность руды во время транспортировки.

Ролики обычно изготавливаются из стали и обладают износостойкостью и ударопрочностью. Некоторые ролики также обрабатываются антикоррозийными покрытиями, чтобы противостоять влажной среде в подземных шахтах. Эти ролики имеют гибкую конструкцию и могут быть настроены в соответствии с реальными потребностями шахты, чтобы обеспечить их адаптацию к различным объемам транспортировки и требованиям окружающей среды. Разумное расположение и регулярное обслуживание роликов могут значительно снизить износ конвейерных лент и продлить срок службы оборудования.

В то же время баланс роликов также имеет решающее значение. Если ролики не выровнены при установке, конвейерная лента может сместиться, что приведет к повышенному износу. Поэтому установка и калибровка роликов должны быть очень точными. Для шахт, где требуется транспортировка на большие расстояния, очень важно выбирать высококачественные и простые в обслуживании ролики.

Приводное устройство

Приводное устройство является источником энергии в ленточной конвейерной системе горнодобывающей промышленности и определяет скорость движения и грузоподъемность конвейерной ленты. К распространенным приводным устройствам относятся двигатели, редукторы и муфты. Приводное устройство приводит в движение конвейерную ленту, преобразуя электричество в механическую энергию. Его производительность напрямую влияет на эффективность работы конвейерной системы.

Приводное устройство в горнодобывающей промышленности обычно должно обладать высокой мощностью, чтобы справляться с большими нагрузками, возникающими при транспортировке руды. Особенно в сценариях транспортировки руды на большие расстояния и в крупных масштабах, приводное устройство должно поддерживать стабильную мощность, чтобы конвейерная лента могла продолжать работать. В то же время при проектировании приводного устройства необходимо учитывать потребление энергии. Выбор энергоэффективного двигателя поможет снизить затраты на электроэнергию.

Кроме того, особое значение имеют защитные характеристики приводного устройства. В подземных шахтах влажность, пыль и высокая температура могут оказать серьезное влияние на приводное оборудование. По этой причине на многих шахтах используются приводные устройства с защитными кожухами, чтобы обеспечить нормальную работу оборудования в суровых условиях. Эффективные и стабильные приводные устройства – основа бесперебойной работы систем транспортировки руды, а поддержание их работоспособности – ключ к обеспечению непрерывности производства.

Натяжной механизм

В процессе длительной эксплуатации конвейерная лента ослабевает или отклоняется из-за неравномерного натяжения. Роль натяжного механизма заключается в том, чтобы поддерживать натяжение конвейерной ленты и гарантировать, что она всегда находится в наилучшем состоянии. Для конвейерной системы горнодобывающей промышленности настройка натяжного механизма напрямую связана со стабильностью и сроком службы конвейерной ленты.

Натяжной механизм в основном делится на два типа: ручной и автоматический. Ручной механизм натяжения подходит для некоторых простых условий транспортировки, в то время как автоматический механизм натяжения отслеживает изменения натяжения конвейерной ленты с помощью датчиков и может автоматически регулироваться, чтобы оборудование всегда находилось в оптимальном рабочем состоянии. Применение механизма натяжения эффективно предотвращает износ конвейерной ленты, вызванный неправильным натяжением, и продлевает срок службы оборудования.

В некоторых шахтах с транспортировкой на большие расстояния натяжной механизм также должен обладать способностью к быстрой регулировке, особенно при попадании на конвейерную ленту крупных кусков руды, он может немедленно восстановить натяжение, чтобы избежать простоя оборудования из-за недостаточного натяжения. Поэтому выбор натяжного механизма должен быть оптимизирован в соответствии с конкретными условиями шахты, чтобы он мог гибко реагировать на различные производственные потребности.

Устройство дляочистки

Во время транспортировки руды на ленточных конвейерах горных предприятий образуется большое количество пыли, мусора и шлака. Если их вовремя не очищать, эти материалы будут накапливаться на конвейерной ленте, влияя на эффективность работы и срок службы оборудования. Роль очистного устройства заключается в обеспечении чистоты конвейерной ленты и снижении ненужного износа.

Очистное устройство обычно устанавливается в месте разгрузки конвейерной ленты, а шлак, прилипший к конвейерной ленте, очищается скребком или щеткой. Автоматическое устройство очистки может производить очистку во время работы конвейера, что сокращает время простоя, вызванное операциями очистки. Очистное устройство не только повышает эффективность работы оборудования, но и значительно продлевает срок службы конвейерной ленты и снижает частоту технического обслуживания.

Современные шахты все больше полагаются на автоматизированные системы очистки, которые позволяют не только сократить трудозатраты, но и обеспечить бесперебойную транспортировку руды. Особенно в сценариях с высокой плотностью транспортировки руды непрерывная работа очистного устройства обеспечивает эффективную работу конвейерной системы.

Скребки

Скребки – еще один ключевой компонент конвейерных систем. Они обычно используются в горизонтальных или слегка наклонных конвейерных линиях, чтобы помочь выгрузить руду с конвейерной ленты. Скреперы могут механически отрывать руду от конвейерной ленты, чтобы обеспечить равномерную выгрузку руды в заданное место.

Скребки обычно изготавливаются из высокопрочной стали, способной выдерживать удары и трение крупных кусков руды. Чтобы обеспечить долгосрочную стабильность скребка, его обычно необходимо регулярно проверять и заменять. Высококачественные скребки не только повышают эффективность разгрузки руды, но и уменьшают износ конвейерной ленты и продлевают срок службы оборудования.

В некоторых шахтах конструкция скребка может даже регулироваться в зависимости от размера и объема транспортируемой руды, чтобы обеспечить плавную выгрузку руды без повреждения конвейерной ленты. Такая гибкость делает скребки особенно важными для современных шахт.

Эффективная работа горного конвейера неотделима от тесного взаимодействия этих ключевых компонентов. Будь то ролики, приводные устройства, механизмы натяжения или устройства очистки – все они играют важную роль на своих местах. Обеспечение высокого качества и стабильности этих компонентов – ключ к повышению эффективности производства и продлению срока службы оборудования для горнодобывающих компаний.

10. Производители ленточных конвейеров для горнодобывающей промышленности

С непрерывным развитием мировой горнодобывающей промышленности, горный ленточный конвейер стал основным оборудованием для транспортировки руды. Правильный выбор конвейерной ленты может не только повысить эффективность производства на шахте, но и значительно сократить расходы на обслуживание и замену. Поэтому производители высококачественных конвейерных лент играют неотъемлемую роль в горнодобывающем производстве. Благодаря передовым технологиям и высококачественным материалам эти производители продолжают предоставлять горнодобывающим компаниям индивидуальные решения в области конвейерных лент, которые отвечают специфическим потребностям шахт.

Технические преимущества от ведущих производителей

Многие ведущие мировые производители конвейерных лент для горнодобывающей промышленности улучшили долговечность и применимость конвейерных лент благодаря постоянным инновациям. Эти производители обычно имеют передовое производственное оборудование и строгие системы контроля качества, чтобы гарантировать, что каждая конвейерная лента может выдержать суровые условия горной промышленности.

Производители не только уделяют внимание основным функциям конвейерных лент, но и улучшают их характеристики за счет технологических инноваций. Например, некоторые производители внедрили специальные огнестойкие и антикоррозийные материалы, позволяющие конвейерным лентам сохранять стабильную работу в экстремальных условиях. Применение этих материалов особенно актуально для подземных шахт и карьеров с высокой температурой окружающей среды.

Кроме того, производители высокого класса могут предложить индивидуальные решения, основанные на специфических потребностях горнодобывающего предприятия. Например, тип руды, расстояние транспортировки, температура и влажность окружающей среды – все это влияет на выбор конвейерных лент. Ведущие производители часто тесно сотрудничают с горнодобывающими компаниями, чтобы разработать наиболее подходящее конвейерное оборудование после понимания потребностей шахты. Такой индивидуальный подход обеспечивает бесперебойное функционирование производственного процесса на шахте и сокращает частоту технического обслуживания оборудования.

Необходимость индивидуальных решений

Различные условия на шахтах предъявляют разные требования к конвейерным лентам, и стандартизированные конвейерные ленты часто не могут удовлетворить потребности всех шахт. Индивидуальные решения позволяют подобрать наиболее подходящее конвейерное оборудование, исходя из конкретных условий шахты, таких как тип руды, производственные потребности и условия окружающей среды. Это может не только значительно повысить эффективность работы оборудования, но и эффективно продлить срок его службы.

Например, в некоторых карьерах может потребоваться транспортировка руды на большие расстояния, а высокие температуры и агрессивная среда предъявляют повышенные требования к конвейерным лентам. В этом случае производители конвейерных лент для горнодобывающей промышленности могут предоставить специальные конвейерные ленты, устойчивые к высоким температурам и износу, чтобы обеспечить эффективную работу оборудования в экстремальных условиях. Аналогичным образом, для подземных шахт, расположенных во влажных и холодных районах, производители могут предложить морозостойкие и влагостойкие конвейерные ленты с учетом реальных условий, чтобы предотвратить поломку или деформацию оборудования в условиях низких температур.

Производители обычно тесно сотрудничают с горнодобывающими компаниями, проводя обследование местности, собирая данные и предлагая соответствующие проектные решения. Благодаря такому индивидуальному подходу компании могут не только получить конвейерное оборудование, соответствующее их собственным потребностям, но и оптимизировать производственный процесс и повысить общую эффективность транспортировки руды.

Инновации в материалах и технологиях

С постоянным развитием технологий горного производства производители конвейерных лент также постоянно внедряют инновации в материалы и технологии для повышения долговечности и производительности конвейерных лент. Резина является одним из самых распространенных материалов для конвейерных лент и особенно хорошо подходит для тяжелых условий транспортировки в горнодобывающей промышленности. Современные производители значительно повысили прочность на разрыв и износостойкость конвейерных лент, добавив в резину слои армирующих волокон и стальных канатов.