1. Введение: модернизация автоматизированных ленточных конвейеров

Автоматизированные конвейерные системы стали краеугольным камнем современной промышленности во всех аспектах производства, логистики и обработки материалов. Автоматизированные конвейерные системы не только повышают производительность, но и значительно оптимизируют весь производственный процесс за счет снижения человеческого фактора. Эти системы упрощают сложные процессы обработки материалов до автоматических операций, обеспечивая плавную, безопасную и точную передачу материалов с одного рабочего места на другое. По мере развития технологий автоматизированные конвейеры расширяют сферу своего применения от традиционного производства до таких отраслей, как пищевая промышленность, сборка электроники и складирование товаров электронной коммерции.

Подобно бесперебойной системе шестеренок, автоматизированные конвейеры обеспечивают беспрецедентную эффективность работы. Это не просто достижение механизации, это сердцебиение отрасли – каждая точная передача материала управляет кровотоком глобальной цепочки поставок. Сегодня производственные компании стремятся не только к повышению производительности, но и к оптимизации конвейерных систем для достижения гибкости производства, а также целей “умной фабрики”. Многие компании внедряют передовое автоматизированное оборудование, чтобы реагировать на молниеносные изменения рыночного спроса.

Если раньше производственные линии двигались с “черепашьей скоростью”, то современные автоматизированные конвейерные системы развивают скорость “автострады”. Этот сдвиг не только значительно сократил трудозатраты, но и резко повысил производительность. А с появлением Индустрии 4.0 автоматизированные конвейерные системы стали неотъемлемой частью мировой обрабатывающей промышленности, стремительно двигая ее вперед.

С исторической точки зрения эволюция конвейерных систем сравнима с промышленной революцией. Сначала это были простые механические конвейеры, но сегодня, благодаря сочетанию автоматизации и интеллектуального контроля, автоматизированные конвейерные системы превратились в сложнейшие системы транспортировки материалов. На производственных линиях, которые раньше зависели от большого количества рабочей силы, автоматизированные системы теперь способны бесперебойно работать круглосуточно, повышая производительность без перерывов.

Будь то в логистическом центре или на производстве, каждое технологическое достижение, которое мы наблюдаем, незаметно меняет принципы работы отрасли. Возможно, конвейерная система будущего будет не только основным компонентом завода, но и станет важной силой, способствующей модернизации всей промышленности, и ожидается, что эти изменения будут применяться и исследоваться во многих отраслях.

Еще одной изюминкой автоматизированных конвейерных систем является их адаптивность и гибкость. Потребности различных отраслей становятся все более сложными, и компаниям требуются конвейерные системы, которые могут не только справляться с различными типами продукции, но и обрабатывать сложные производственные ритмы и настраиваться в соответствии с данными в режиме реального времени. Например, в сфере логистики электронной коммерции компаниям требуются складские системы, которые не только передают товары, но и включают в себя интеллектуальную сортировку и управление запасами, и именно здесь автоматизированные конвейеры приходят на помощь.

Что еще более интересно, автоматизированные конвейерные системы стали основой глобальной логистики. Как говорится, “время – деньги”, а современные глобальные цепочки поставок требуют скорости и последовательности. Это означает, что организации должны полагаться на большее количество технологий, чтобы обеспечить бесперебойную работу всех аспектов логистики, и автоматизированные конвейерные системы являются важным фактором в этом процессе.

Похоже, что эти автоматизированные конвейерные системы не только меняют способ обработки материалов, но и полностью переосмысливают эффективность современного производства и логистики. Поскольку эти технологии продолжают развиваться, мы находимся в середине беспрецедентной эры промышленной автоматизации, и открывающиеся перед нами возможности кажутся безграничными.

2. Модульный дизайн: повышение гибкости и масштабируемости

В сложном промышленном мире модульная конструкция подобна высокоточному разделочному ножу, способному быстро и гибко вырезать части и функции для удовлетворения любых потребностей. Для автоматизированных конвейерных систем модульность – это не просто опция, это стратегия, дающая компаниям неограниченные возможности для адаптации и расширения. Модульная конструкция превращает отдельные части конвейерной системы в компоненты, которые можно свободно разбирать и комбинировать, благодаря чему компании могут быстро реагировать на новые производственные требования, не прилагая больших усилий.

Преимущество модульной конструкции заключается не только в быстром реагировании на изменения, но и в эффективной работе, которая экономит время и затраты. Это делает конвейерные системы гибкими, как пазл, а такая гибкость – мощная сила в современных промышленных системах. Внедряя стандартизированные компоненты в автоматизированные конвейеры, промышленные предприятия могут значительно повысить гибкость и масштабируемость своих операций. От пищевой промышленности до автомобилестроения, логистических центров и фармацевтической отрасли – эта концепция дизайна меняет производственные процессы во всех уголках мира.

2.1 Что такое модульный дизайн?

Модульная конструкция, подобно блокам Lego, может быть собрана и расширена по мере необходимости. В случае с автоматизированными конвейерными системами модульность означает, что каждый компонент – будь то конвейерная лента, привод, двигатель, датчик или система управления – может рассматриваться как отдельный. Это не только снижает сложность обслуживания системы, но и гарантирует, что организация сможет легко и быстро реагировать на изменения в производстве.

Во время прошлой вспышки COVID-19 китайская компания BYD благодаря модульной конструкции смогла срочно и быстро адаптировать часть своей производственной линии для изготовления масок. В то время как традиционные системы могут потребовать длительного простоя и модификации оборудования, модульная конструкция позволяет заводам просто перенастраивать модули конвейерной ленты, как если бы они меняли различные ножи для резки разных материалов. Такая гибкость не только экономит время, но и обеспечивает согласованность работы линии, сокращая время простоя и расходы.

2.2 Применение стандартизированных компонентов

Стандартизированные компоненты – основа модульной конструкции. Они выступают в роли главного ключа в промышленном мире, быстро разблокируя проблемы различных производственных сценариев. Для автоматизированных конвейерных систем эти стандартизированные компоненты не только снижают сложность проектирования и обслуживания, но и значительно повышают гибкость и эффективность системы. Ниже перечислены конкретные области применения стандартизированных компонентов в автоматизированных конвейерах:

- Сегменты конвейерной ленты: Модульные сегменты конвейерной ленты могут быть адаптированы или заменены в зависимости от типа материала, веса и требований к транспортировке. Эти сегменты обеспечивают точную и эффективную передачу различных видов материалов, таких как порошки, жидкости или твердые вещества.

- Приводы и двигатели: модульная конструкция приводов и двигателей позволяет системе легко регулировать выходную мощность в зависимости от изменения нагрузки. Модульные двигатели позволяют гибко адаптироваться к различным производственным задачам и обеспечивают работу конвейерной системы на самом экономичном уровне энергопотребления, особенно в тяжелой промышленности, где требуется высокая степень передачи нагрузки.

- Датчики: Модульные датчики контролируют положение, скорость и вес продукта, оптимизируя эксплуатационные характеристики системы в режиме реального времени. Простая замена или модернизация модулей датчиков позволяет организациям поддерживать гибкость системы без простоев, связанных со сложными установками.

- Система управления: модульная конструкция системы управления обеспечивает компаниям новый уровень гибкости в управлении конвейерными линиями. Модульные блоки управления не только легко соединяются с датчиками и исполнительными механизмами, но и позволяют расширять или сужать возможности автоматизации системы в зависимости от производственных потребностей.

Например, на глобальном логистическом складе Amazon используется модульная конструкция, которая позволяет складской системе гибко изменять конфигурацию конвейерных лент в зависимости от меняющихся объемов заказов на ежедневной основе. Такая гибкость позволяет оперативно реагировать на огромные объемы заказов, избегая засорения и задержек в логистической системе. Именно эффективность модульной конструкции способствовала доминированию этого логистического гиганта в отрасли.

2.3 Применение модульной конструкции в различных областях

Модульная конструкция произвела революцию в автоматизации конвейеров в различных отраслях промышленности. Ниже приведено несколько подробных примеров применения в крупных отраслях промышленности, подчеркивающих, как модульная конструкция изменила гибкость и масштабируемость производственных процессов.

2.3.1 Пищевая промышленность

Требования к конвейерным системам в пищевой промышленности можно охарактеризовать как “деликатные”. Каждый этап производственного процесса должен быть очень гибким и гигиеничным, от необработанного сырья до конечного упакованного продукта, и каждый этап может включать в себя различные типы требований к перемещению материалов. Модульная конструкция дает этим линиям новую жизнь.

Возьмем, к примеру, компанию по производству шоколада, если ей необходимо обрабатывать на одной линии различные формы и вкусы. С помощью модульной конвейерной системы компания может легко регулировать сегменты конвейера, чтобы обеспечить точность обработки каждого продукта в процессе производства. Различные сегменты конвейера выполнены в виде модулей, которые можно быстро разобрать и очистить, что не только соответствует гигиеническим стандартам, но и сокращает время простоя и позволяет фабрике в короткие сроки переключать производственные линии.

Сочетание модульной конструкции и автоматизированных конвейерных систем помогло пищевым предприятиям добиться беспрецедентного повышения эффективности. Вместо того чтобы заменять оборудование с нуля при изменении требований рынка, компания может гибко реагировать на изменения в производственных потребностях, просто заменяя соответствующие модульные компоненты. Эта концепция дизайна, подобно тому, как повар легко меняет ножи на кухне, дает компаниям возможность гибко реагировать на изменения.

2.3.2 Автомобильное производство

В автомобильной промышленности, где каждый этап производства требует высокой степени точности, модульная конструкция позволяет автоматизированным конвейерным системам вести симфонический оркестр так же плавно, как и симфонический оркестр. Каждый автомобильный компонент, будь то двигатель, кузов или шина, должен быть точно доставлен по конвейеру в соответствующую точку сборки. Модульная конструкция придает этим системам высокую степень гибкости.

Например, в компании BMW модульная производственная линия позволяет адаптировать конфигурацию сегментов конвейерной ленты к производственным потребностям различных моделей автомобилей. Конструкция производственной линии BMW позволяет заводу быстро переключаться с одной модели на другую, которая, помимо собственных моделей и компоновки BMW, похожа на продольную заднеприводную компоновку, а модульная конвейерная система делает все это гармоничным, как танец на сборочной линии.

Модульная конструкция особенно выгодна в автомобильном производстве. Благодаря модульным приводам и двигателям компании могут динамически регулировать скорость и мощность конвейерной ленты в зависимости от веса и размера различных компонентов автомобиля. Модульные системы управления и датчики обеспечивают точное управление каждым компонентом в процессе сборки, что повышает общую эффективность сборки.

2.3.3 Логистический центр и индустрия электронной коммерции

Основным требованием логистических центров и складской индустрии электронной коммерции является эффективность и гибкость. В этих высокоинтенсивных, быстро меняющихся условиях работы модульная конструкция подобна дикой карте, которая может справиться с различными потребностями в системе складирования. Каждый день десятки тысяч посылок должны быть быстро обработаны, точно отсортированы и отправлены по назначению, модульная конструкция делает эту эффективную передачу возможной.

Если взять в качестве примера интеллектуальный логистический центр Jingdong, то модульная конструкция конвейерной системы позволяет складу динамически регулировать линии передачи и пути сортировки в зависимости от ежедневного объема заказов. Это не только сокращает время простоя оборудования и количество отходов, но и значительно повышает операционную эффективность склада. Интеллектуальная складская система Jingdong благодаря своей модульной конструкции не только хорошо справляется с пиковыми нагрузками, но и обеспечивает быстрое реагирование во время праздников и промоакций.

Благодаря модульным датчикам и системам управления логистический центр может осуществлять автоматическую сортировку и мониторинг в режиме реального времени, точно фиксируя положение, скорость и статус каждой посылки на конвейерной ленте. Такая гибкая и эффективная система обеспечивает бесперебойную работу всей складской системы.

2.3.4 Фармацевтическая промышленность

Требования к конвейерным системам в фармацевтической промышленности еще более строгие, особенно в процессе производства и упаковки фармацевтических препаратов, где необходимо обеспечить стерильность и точность на всех этапах. Модульная конструкция автоматизированных конвейеров позволяет создавать индивидуальные решения для фармацевтической промышленности.

Так поступила компания Pfizer, ведущий мировой производитель лекарств, чья модульная конвейерная система позволяет заводу быстро адаптировать свою конфигурацию к потребностям различных фармацевтических производственных линий, обеспечивая соответствие каждого этапа производства самым высоким стандартам безопасности и гигиены. Модульные конвейерные ленты можно гибко переключать в зависимости от характеристик лекарств, обеспечивая передачу и упаковку различных препаратов в подходящих условиях.

Модульная конструкция также дает фармацевтическим компаниям возможность реагировать на неожиданные запросы. Например, во время вспышки эпидемии компания Pfizer смогла быстро перенастроить свои производственные линии, увеличив производительность упаковки лекарств за счет модульной конструкции. Модульные датчики и системы управления обеспечивают точность и безопасность каждого процесса упаковки лекарств.

2.4 Далеко идущие последствия модульного дизайна для бизнеса

Модульная конструкция – это не просто технологический выбор, это гибкий щит, позволяющий компаниям противостоять будущим вызовам. Благодаря модульной конструкции автоматизированные конвейерные системы не только легко интегрируют стандартизированные компоненты, но и обеспечивают компаниям большую адаптивность в сложных рыночных условиях. Это дает компаниям уверенность в том, что они могут с легкостью встретить перемены, подобно кораблю, оснащенному парусами, который может быстро изменить свое направление в соответствии с неизвестными ветрами и волнами.

Такая гибкость не только экономит время и затраты на повседневные операции, но и позволяет организациям реагировать на внезапные изменения на рынке. Модульный дизайн, подобно универсальному инструменту, который может бесконечно менять форму, помогает предприятиям беспрепятственно справляться со сложными производственными задачами. Он открывает перед компаниями бесчисленные возможности и позволяет им быть непобедимыми в будущем, где технологии постоянно развиваются.

Влияние модульной конструкции заключается не только в том, что она позволяет компаниям адаптироваться к потребностям настоящего, но и в том, что она предлагает неограниченные возможности для будущего. По мере развития промышленных технологий модульные системы будут продолжать расширять границы автоматизированных конвейерных систем и обеспечивать надежную поддержку каждому предприятию, сталкивающемуся с трудностями.

3. Рост числа индивидуальных решений

Глобальная конкуренция растет, и компании все больше полагаются на индивидуальные решения для повышения эффективности производства, сокращения отходов и улучшения качества продукции. Для многих отраслей стандартизированные конвейерные системы могут не соответствовать их специфическим потребностям, поэтому индивидуальные конвейерные системы становятся предпочтительным выбором для оптимизации производственных линий, и автоматизированные конвейерные системы являются важной частью этой тенденции. Индивидуальное проектирование позволяет компаниям оптимизировать свою продукцию, погрузочно-разгрузочные работы и производственные линии для обеспечения максимальной производительности.

3.1 Преимущества заказных конвейерных систем

Преимущества индивидуальной конвейерной системы заключаются в ее гибкости, поскольку она позволяет адаптировать каждый модуль к потребностям конкретной отрасли и предприятия, оптимизировать производственный процесс, сократить нерациональное использование ресурсов и в конечном итоге получить максимальную выгоду. Это одна из причин, по которой в последние годы все больше компаний выбирают индивидуальные автоматизированные конвейерные системы, а не стандартные конвейерные системы, поскольку их можно более точно адаптировать к конкретным потребностям компании и обеспечить эффективную работу производственной линии.

В стекольной промышленности производственный процесс от плавления до укладки в абразив, выдувания в форму, а затем естественного охлаждения и конечной упаковки включает в себя ряд звеньев, для каждого звена конвейерной системы требования разные, для плавления и выдувания в форму могут потребоваться высокотемпературные конвейерные ленты, а для выдувания некоторых из ветра и так далее необходимы строгие требования. Благодаря индивидуальным автоматизированным конвейерным системам производители стекла могут разрабатывать конвейерные системы, которые обеспечивают стабильную передачу стекла при высоких температурах, избегая при этом таких проблем, как осыпание в процессе охлаждения. Некоторые производители стекла полагаются на эти индивидуальные конструкции, позволяющие конвейерным лентам выдерживать экстремально высокие температуры и включающие системы охлаждения, обеспечивающие формование стеклянных изделий при оптимальных температурах. Такая индивидуальная конструкция не только повышает производительность, но и снижает вероятность повреждения продукции.

3.2 Индивидуальные решения в различных отраслях промышленности

Индивидуальные автоматизированные конвейерные системы могут обеспечить решения, отвечающие потребностям различных отраслей промышленности с их собственными задачами. Ниже приведены некоторые ключевые отраслевые приложения, демонстрирующие, как индивидуальные конструкции могут помочь компаниям справиться со сложными производственными задачами и повысить эффективность.

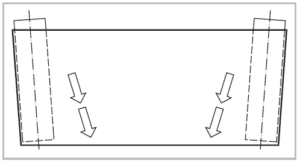

3.2.1 Текстиль

В текстильной промышленности производственный процесс включает в себя множество этапов от сырья (например, волокон) до готовых тканей, каждый из которых имеет свои требования к транспортировке. Чтобы обеспечить бесперебойную работу этих этапов, были разработаны специализированные конвейерные системы, которые помогают текстильным компаниям оптимизировать производственные процессы. Благодаря индивидуальному проектированию компании могут устанавливать различные скорости и траектории движения конвейеров для разных типов волокон и тканей. Например, на текстильной фабрике при работе с легкими волокнами используются более низкие скорости и конвейерные ленты с низким коэффициентом трения, чтобы волокна не ломались и не спутывались при транспортировке.

Кроме того, современные текстильные предприятия имеют производственные линии, требующие частого переключения между различными типами тканей или производственными задачами, и индивидуальные конструкции могут обеспечить надежную поддержку такой гибкости. Не требуя полной замены системы, фабрики могут быстро переключать производственные линии, просто отрегулировав модуль конвейерной ленты, что значительно экономит время и средства.

3.2.2 Химическая промышленность

Системы транспортировки должны обеспечивать высочайший уровень безопасности и надежности в сложных и ответственных условиях работы с химическими веществами, особенно если речь идет о коррозионных, легковоспламеняющихся или токсичных веществах. Стандартные системы могут не справиться с такими экстремальными условиями, а индивидуальные разработки могут обеспечить химические компании решениями, специально адаптированными к их уникальным производственным потребностям.

На многих химических предприятиях производственные процессы требуют высокой точности и безопасности, и некоторые компании используют специализированные системы транспортировки для удовлетворения этих потребностей. Эти специализированные системы не только разработаны с учетом коррозионной стойкости материала, но и оснащены датчиками, которые отслеживают ключевые параметры, такие как температура, влажность и давление, в режиме реального времени, чтобы обеспечить безопасность производственного процесса. Например, на некоторых химических предприятиях, работающих с легковоспламеняющимися материалами, используются конвейерные ленты, изготовленные из антистатических материалов и устойчивые к высоким температурам, чтобы обеспечить безопасную и безошибочную передачу материалов в условиях повышенного риска.

3.2.3 Сельское хозяйство и агроперерабатывающая промышленность

В сельском хозяйстве и агроперерабатывающей промышленности производственные линии часто должны обрабатывать различные виды сельскохозяйственной продукции, предъявляя уникальные требования к каждому этапу процесса, от сбора урожая, мойки, сортировки до упаковки. Чтобы справиться с этими вариациями, специализированные конвейерные системы стали ключевым инструментом для переработчиков сельскохозяйственной продукции.

На некоторых предприятиях по переработке продукции системы специально разработаны для работы со скоропортящимися фруктами и овощами. Благодаря использованию конвейерных лент из специальных материалов и индивидуальным настройкам скорости конвейера эти заводы могут эффективно снизить уровень повреждения фруктов во время транспортировки. Кроме того, специализированные системы для различных по весу и форме продуктов позволяют автоматизировать функции сортировки, обеспечивая точное направление каждого продукта на следующий этап обработки. Такие специализированные решения не только повышают эффективность производства, но и обеспечивают стабильное качество продукции.

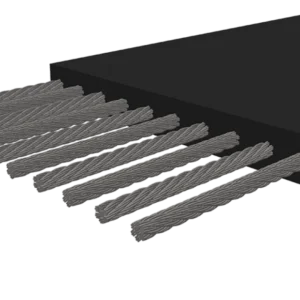

3.2.4 Энергетика и промышленность возобновляемых источников энергии

С широким распространением возобновляемых источников энергии потребности энергетических компаний в обработке материалов стали более сложными. Производство ветряных, солнечных и других возобновляемых источников энергии часто требует от компаний работы с крупными компонентами с переменным весом, что предъявляет особые требования к конвейерной системе. С помощью специализированных автоматизированных конвейерных систем эти компании могут автоматизировать крупномасштабную обработку материалов, сохраняя при этом чрезвычайно высокую точность конвейера.

Например, в ветроэнергетике для производства лопастей используются специализированные конвейерные системы, способные перевозить лопасти большого размера и гибко регулировать траекторию движения конвейера в зависимости от длины и веса лопастей. Такая конструкция системы не только повышает скорость производства, но и снижает износ лопастей во время транспортировки. Кроме того, интегрированная в систему технология автоматизированного управления обеспечивает бесперебойность всего производственного процесса и повышает общую производственную мощность завода.

3.3 Сочетание индивидуальной и модульной конструкции

Сочетание индивидуальной и модульной конструкции позволяет повысить гибкость и эффективность автоматизированных конвейерных систем. Модульность обеспечивает прочную основу для индивидуальной настройки, позволяя компаниям адаптировать конвейерные системы к различным производственным потребностям, а индивидуальная настройка гарантирует, что эти системы полностью отвечают специфическим потребностям предприятия.

В некоторых транснациональных компаниях сочетание модульности и индивидуального проектирования позволило быстро расширить производственные линии. Например, одна многонациональная производственная компания быстро внедряет стандартные компоненты с помощью модульной конструкции, а затем адаптирует конструкцию к производственным потребностям различных регионов или продуктов. Такое сочетание дизайна помогает компании достичь баланса между стандартизированным производством и персонализацией, что не только экономит время разработки, но и повышает общую операционную гибкость.

3.4 Индивидуальный дизайн: ключевая сила, движущая индустрию будущего

Индивидуальное проектирование не только обеспечивает предприятиям более высокую производительность и гибкость, но и закладывает основу для развития будущих отраслей промышленности. По мере того как меняются требования рынка, меняются и требования к автоматизированным конвейерным системам. Благодаря сочетанию индивидуального подхода и модульной конструкции компании могут быстро реагировать на изменения рынка, адаптироваться к различным производственным требованиям и создавать мощный импульс для будущих промышленных инноваций.

Эта философия проектирования подобна умному разделочному ножу, способному точно вырезать производственную систему, отвечающую потребностям каждой отрасли, помогая компаниям гибко реагировать на вызовы постоянно меняющегося рынка. Индивидуальные решения будут и дальше стимулировать развитие промышленной автоматизации, привнося более инновационные и эффективные методы производства в отрасли по всему миру.

4. Мониторинг в реальном времени и интеграция данных: оптимизация управления производством

В современной промышленности производительность и точность являются залогом успеха бизнеса. С развитием технологий автоматизации автоматизированные конвейерные системы становятся не просто устройствами для перемещения материалов – они помогают компаниям добиться более точного управления процессом благодаря мониторингу в реальном времени и интеграции данных. Технология мониторинга в реальном времени может обеспечить детальный мониторинг состояния каждого конвейера, а интеграция данных может помочь предприятиям из нескольких систем получить данные, всесторонний анализ, чтобы оптимизировать весь процесс управления производством, можно просто понять как функцию анализа больших данных.

4.1 Применение технологии мониторинга в реальном времени

Технология мониторинга в реальном времени позволяет предприятиям получать в процессе производства о состоянии оборудования мгновенное представление. Для автоматизированных конвейерных систем мониторинг в реальном времени является не только ключевым инструментом для предотвращения сбоев в работе системы, но и для оптимизации операционной эффективности системы за счет данных мониторинга, что в настоящее время могут делать многие компании, особенно при транспортировке на большие расстояния, когда невозможно вручную обнаружить проблемы в режиме реального времени.

Некоторые ведущие производственные компании внедрили на своих производственных линиях системы мониторинга в режиме реального времени, которые используют датчики для сбора данных о ключевых параметрах, таких как скорость движения конвейерной ленты, нагрузка и температура. При обнаружении аномалии система мониторинга немедленно отправляет сигнал тревоги и либо вносит коррективы с помощью автоматизированной системы управления, либо своевременно устраняет неполадки вручную. Такое мгновенное реагирование не только предотвращает повреждение оборудования, но и предотвращает простои производственной линии, сокращая время простоя организации.

Мониторинг в реальном времени также обеспечивает компаниям полную визуализацию производственной линии. На экране мониторинга менеджеры могут видеть текущее состояние каждой единицы конвейерного оборудования и в любое время вносить в него коррективы. Это позволяет компании более гибко реагировать на непредвиденные производственные ситуации, например, быстро регулировать скорость конвейера в зависимости от изменения спроса на различные виды продукции или перераспределять перегруженные участки для обеспечения бесперебойной работы производственного процесса.

4.2 Важность интеграции данных на производственных линиях

Сила интеграции данных заключается в том, что она позволяет объединить данные из различных систем и получить более полное представление о производственной линии. Для автоматизированных конвейерных систем интеграция данных может не только объединить рабочие данные конвейерной ленты с данными другого производственного оборудования, но и помочь предприятиям реализовать межведомственный и межсистемный обмен данными и сотрудничество.

На некоторых крупных производственных предприятиях уже реализовано полное отслеживание от сырья до готовой продукции путем интеграции данных системы управления материалами, системы контроля производства и системы управления складом. Такая интеграция позволяет компаниям видеть все аспекты производства на единой платформе, в режиме реального времени отслеживая состояние запасов, ход производства и транспортные схемы. Такая прозрачность позволяет компаниям быстро корректировать производственные планы, чтобы избежать нехватки материалов или избыточных запасов.

Технология интеграции данных также широко используется в логистической отрасли. Интегрируя данные из складских систем, систем управления заказами и конвейерных систем, логистические компании могут оптимизировать процессы обработки заказов и доставки. Например, во время напряженных акций электронной коммерции сочетание данных о заказах в режиме реального времени и статусе передачи материалов позволяет системе автоматически назначать маршруты передачи посылок в зависимости от приоритета заказа и места назначения. Это не только повышает эффективность доставки, но и значительно снижает вероятность неправильного направления и задержек.

4.3 Интеллектуальный анализ данных и автоматическая корректировка

Сами по себе данные не способствуют непосредственному повышению производительности, но благодаря интеллектуальному анализу данных организации могут извлекать из них действенные идеи и применять их в реальных операциях. Для автоматизированных конвейерных систем интеллектуальная аналитика данных означает, что система способна использовать данные для прогнозирования будущих условий работы и автоматически вносить коррективы при возникновении потенциальных проблем, повышая тем самым уровень автоматизации управления производством.

Интеллектуальная аналитика данных уже используется для оптимизации конвейерных систем в некоторых высокотехнологичных отраслях промышленности. Например, анализируя исторические данные о работе конвейерных лент, система может определить, когда необходимо провести техническое обслуживание или замену, исходя из срока службы или степени износа компонентов или даже частоты ошибок, возникающих во время работы оборудования. Такое предиктивное обслуживание может значительно сократить количество отказов оборудования и снизить риск простоя производственной линии. Кроме того, интеллектуальный анализ данных может помочь компаниям оптимизировать траекторию движения конвейеров, регулировать скорость перемещения и распределение нагрузки, тем самым повышая эффективность всей производственной линии.

В практическом применении небольшое количество компаний в настоящее время также используют алгоритмы машинного обучения для анализа данных (на данном этапе это решает сама отрасль, так как пока неизвестно, могут ли возможности ИИ быть адаптированы к большинству ситуаций в реальном производстве, а приемлемость ИИ для людей не очень высока) для достижения более интеллектуального управления конвейерной системой. Таким образом, система может изучать шаблоны данных в производстве и оптимизировать передачу и распределение материалов на основе этих шаблонов. Например, система может автоматически регулировать скорость транспортировки в соответствии с различными требованиями в периоды пика и спада производства, обеспечивая эффективную и стабильную работу системы при различных производственных нагрузках.

4.4 Будущее развитие систем интеграции данных и автоматизации

Сочетание технологий интеграции данных и систем автоматизации прокладывает путь к будущей эре Индустрии 4.0. В такой среде компании смогут полагаться на интеллектуальные системы для управления производством без необходимости широкого вмешательства человека. По мере развития технологии Интернета вещей (IoT) все больше и больше устройств могут соединяться между собой посредством данных, образуя полноценную экосистему автоматизации.

Например, на “умном” заводе будущего автоматизированные конвейерные системы могут беспрепятственно соединяться со всем остальным производственным оборудованием, образуя высокосовместимую и интеллектуальную производственную сеть. Каждая машина на заводе будет подключена к конвейерной системе через интеграцию данных, автоматически регулируя ее работу в соответствии с производственными требованиями в режиме реального времени. Такая высокоавтоматизированная производственная среда значительно повысит производительность и снизит вероятность человеческих ошибок.

Кроме того, поскольку компании уделяют особое внимание безопасности и конфиденциальности данных, будущие системы интеграции данных будут еще больше оптимизировать меры по защите данных, чтобы обеспечить безопасность конфиденциальных корпоративных данных при передаче и хранении. Внедряя более высокий уровень автоматизации и интеллектуального анализа данных в управление производством, предприятия смогут опередить будущих конкурентов на рынке.

4.5 Значение мониторинга в реальном времени и интеграции данных для будущего управления производством

Технологии мониторинга и интеграции данных в реальном времени не только изменили управление производством в современной промышленности, но и указали направление будущего промышленного развития. Благодаря синергии этих двух технологий компании могут более точно контролировать производственный процесс, сокращать количество отходов и повышать общую эффективность.

В будущем, по мере дальнейшего развития технологий, автоматизированные конвейерные системы смогут работать с более интеллектуальными устройствами, чтобы создать полностью автоматизированную и управляемую данными производственную среду. Вместо того чтобы полагаться на людей-операторов для контроля и обслуживания оборудования, организации будут полагаться на данные в реальном времени и автоматизированные системы для принятия оптимальных решений. Этот переход приведет не только к повышению производительности, но и к большей гибкости в условиях рыночных изменений.

5. Устойчивое развитие и энергосберегающие технологии

В процессе развития предприятия должны не только думать о том, как повысить эффективность производства, но и уделять больше внимания снижению воздействия на окружающую среду. Автоматизированные конвейерные системы, как ключевой производственный инструмент, также движутся в направлении устойчивого развития благодаря энергосберегающим технологиям, экологически чистым материалам и механизмам рециркуляции ресурсов, что может помочь предприятиям снизить углеродный след и повысить эффективность работы.

5.1 Применение компонентов с низким энергопотреблением

Любая механическая операция связана с потреблением энергии, и снижение этого потребления стало одной из главных тем в развитии технологий конвейерных систем. Эффективные двигатели и частотно-регулируемые приводы помогают компаниям оптимизировать энергопотребление и гарантировать, что каждая часть конвейерной системы работает максимально энергоэффективно.

Использование компонентов с низким энергопотреблением в промышленном производстве широко распространено. В частности, в автомобилестроении и при транспортировке тяжелых материалов энергоэффективные двигатели и контроллеры значительно снижают энергопотребление конвейерных систем, повышая их эксплуатационную эффективность. Эти интеллектуальные устройства способны автоматически регулировать выходную мощность в зависимости от нагрузки, предотвращая ненужные потери энергии и помогая компаниям достичь более высоких стандартов энергосбережения.

5.2 Применение системырекуперации кинетической энергии

Появление технологии рекуперации кинетической энергии открывает новые возможности энергосбережения для автоматизированных конвейерных систем. Рекуперируя кинетическую энергию, возникающую при замедлении или остановке системы во время транспортировки материалов, компании не только снижают потребление энергии, но и оптимизируют эффективность системы.

В горнодобывающей промышленности системы рекуперации кинетической энергии стали основной технологией для экономии энергии при транспортировке руды на большие расстояния. Эта технология помогает горнодобывающим компаниям перерабатывать избыточную энергию, образующуюся в процессе транспортировки материала, в электросеть, снижая зависимость от внешних источников энергии. Кроме того, благодаря использованию систем рекуперации кинетической энергии логистические центры сокращают потери энергии при обработке большого количества посылок и делают всю систему более эффективной.

5.3 Инновационное применение экологически чистых материалов

Экологически чистые материалы, возможно, были модной концепцией несколько лет назад, но сегодня они уже не в моде и нашли конкретное применение в промышленном производстве.

Полимолочная кислота (PLA): PLA – это биоразлагаемый пластик, который широко используется при производстве конвейерных лент в пищевой промышленности. Он производится путем ферментации растительных сахаров (например, кукурузного крахмала) и обладает хорошей термо- и химической стойкостью. Благодаря своей возобновляемой природе PLA является экологичной альтернативой материалам для конвейерных лент в пищевой промышленности, способной к биоразложению по окончании срока службы и снижению загрязнения окружающей среды.

Термопластичный полиуретан (TPU): этот материал широко используется в производстве электроники и медицинского оборудования. Он не только обладает превосходной стойкостью к истиранию и химическому воздействию, но и может быть переработан по окончании срока службы. ТПУ используется в качестве материала для конвейерных лент на высокоточных производственных линиях, где его высокая эластичность и долговечность делают его идеальной альтернативой традиционным материалам из резины и ПВХ.

Смеси натурального и синтетического каучука: в фармацевтической промышленности конвейерные ленты должны соответствовать строгим гигиеническим стандартам. Смеси натурального и синтетического каучука являются предпочтительным выбором для этой отрасли. Эти материалы не только снижают зависимость от нефтехимических ресурсов при производстве, но и сохраняют стабильность в условиях повышенных температур и химических сред.

Внедряя эти экологически чистые материалы, компании могут минимизировать негативное воздействие на окружающую среду, обеспечивая при этом долговечность и эффективную работу своих систем.

5.4 Повышение конкурентоспособностирынка с помощью стратегий устойчивого развития

Концепция устойчивого развития глубоко укоренилась в сознании людей вместе с продвижением концепции защиты окружающей среды в разных странах. Принятие концепции устойчивого развития может не только помочь компаниям снизить нагрузку на окружающую среду, но и создать новое преимущество на высококонкурентном рынке и даже заставить компании стремиться к отличной государственной политике. Каковы же некоторые конкретные меры, которые могут предпринять компании при разработке экологической стратегии? Вот несколько простых дистанций.

Оптимизация систем управления энергопотреблением

Предприятия могут контролировать энергопотребление в конвейерных системах в режиме реального времени, внедряя интеллектуальные системы управления энергопотреблением. Эти системы могут динамически регулировать выработку энергии в соответствии с производственными потребностями и сокращать нерациональное потребление энергии. Например, компании могут использовать эффективное программное и аппаратное обеспечение для мониторинга энергопотребления, чтобы выявлять и оптимизировать энергоемкие аспекты системы для дальнейшего повышения энергоэффективности.

Используйте эффективную программу технического и сервисного обслуживания

Регулярное техническое обслуживание конвейерной системы не только увеличивает срок службы оборудования, но и снижает энергопотребление за счет оптимизации условий работы системы. Компании могут снизить рост энергопотребления из-за износа или неисправности оборудования, внедрив программы профилактического обслуживания. Благодаря мониторингу и анализу данных в режиме реального времени компании могут выявлять тенденции износа на ранних стадиях и устранять проблемы до того, как они станут более серьезными, избегая ненужных потерь энергии.

Применение энергосберегающих материалов и компонентов конвейерной ленты

Что касается выбора материалов и компонентов, то компании могут выбирать материалы для конвейерных лент с более высокой износостойкостью и низким энергопотреблением. Например, использование материалов с высокой износостойкостью и низким коэффициентом трения позволяет снизить энергопотребление при работе конвейерной ленты и продлить срок службы оборудования. Используя термостойкие или низкофрикционные материалы, многие компании делают свои системы более энергоэффективными при работе в условиях высокой температуры и высокого давления, что не только отвечает экологическим требованиям, но и значительно снижает затраты на обслуживание.

По мере того как эти меры постепенно интегрируются в повседневную деятельность компании, имидж бренда и влияние на рынке также будут укрепляться. Так являются ли эти экологические стратегии тем самым ключом к уверенному движению компании вперед в будущем?

6. Повышение стандартов безопасности: защита и эксплуатационная безопасность

В век промышленной автоматизации автоматизированные конвейерные системы являются не только пульсом производства – они также должны стоять на страже безопасности работников. Благодаря эффективному проектированию систем безопасности и современным сенсорным технологиям конвейерные системы обеспечивают производительность, сводя к минимуму потенциальные риски.

6.1 Конструкция безопасности в конвейерных системах

Конструкция безопасности в ленточных конвейерах служит надежной защитой от несчастных случаев. Когда риск неизбежен, многочисленные меры безопасности системы, такие как кнопки аварийной остановки, ограждения и системы блокировки безопасности, быстро срабатывают для защиты операторов.

Кнопка аварийной остановки – это не только “спасатель” на заводе, но и первая линия обороны в конвейерной системе. Если оборудование вышло из строя или приближаются люди, нажатие кнопки мгновенно отключает питание и останавливает все операции, предотвращая дальнейшие травмы. Ограждение и система блокировки безопасности – это продуманная конструкция, которая не позволяет операторам непреднамеренно попасть в опасную зону, подобно паре невидимых рук, всегда защищающих работников на площадке.

Современные конвейерные системы также контролируют весь процесс транспортировки в режиме реального времени с помощью интеллектуальной технологии мониторинга. Подобно невидимому охраннику, она в любое время отслеживает состояние работы оборудования. При возникновении перегрева, перегрузки и других аномалий система немедленно подаст сигнал тревоги и автоматически примет меры для обеспечения двойной безопасности оборудования и персонала.

6.2 Современные сенсорные технологии для повышения безопасности

Если традиционные меры безопасности являются “крепостью”, то современные сенсорные технологии, несомненно, призваны придать этим крепостям “мудрость” источника. С помощью датчиков конвейерная система может не только точно определять состояние материалов, но и в режиме реального времени следить за действиями персонала, а также активно избегать рисков.

Инфракрасные датчики, например, представляют собой своеобразные “глаза”, которые следят за расстоянием между оператором и конвейерной лентой. Если датчик обнаружит приближающегося к оборудованию работника, система автоматически замедлится или даже остановится, чтобы избежать несчастных случаев. Современные интеллектуальные системы обратной связи выводят этот процесс на новый уровень. Обратная связь в режиме реального времени позволяет быстро регулировать скорость и нагрузку конвейерной ленты и даже предсказывать возможные сбои, как будто у нее есть “шестое чувство”, и она уже приняла упреждающие меры до того, как произойдет авария.

Благодаря поддержке сенсорных технологий конвейерные системы стали умнее и безопаснее. Это не только позволяет рабочим работать с большим спокойствием, но и снижает риск прерывания производства, что приводит к повышению стабильности производства в организации.

6.3 Улучшенная эксплуатационная конструкция для обеспечения безопасности работников

Успешная конвейерная система должна учитывать не только механические свойства, но и комфорт и здоровье оператора. Эргономичный дизайн становится новым трендом в обеспечении безопасности работников, помогая снизить физическую усталость, вызванную повторяющимися движениями и длительным трудом.

Например, использование материалов из термопластичного полиуретана (TPU) с низким коэффициентом трения не только повышает эффективность конвейерных лент, но и снижает физическую нагрузку на операторов при эксплуатации системы. Этот материал обладает высокой эластичностью и устойчивостью к истиранию, что не только делает передачу материала более плавной, но и облегчает операторам настройку и ремонт оборудования.

Крупная производственная компания значительно снизила утомляемость работников при работе на оборудовании благодаря внедрению интеллектуальных пультов оператора и эргономичных консолей. В сочетании с высокоинтегрированной интеллектуальной системой обратной связи работникам больше не нужно так часто вручную управлять или настраивать систему, что снижает риск производственных травм из-за повторяющихся операций.

Эти усовершенствования не только демонстрируют преимущества с точки зрения механических характеристик, но и выводят безопасность оператора на новый уровень.

7. Перспективы на будущее: инновационное применение существующих технологий

Технологии никогда не останавливаются, и автоматизированные конвейерные системы постоянно адаптируются к этому быстро меняющемуся миру. В некотором смысле конвейерные системы тихо революционизируют. Сегодня конвейерные ленты – это уже не просто инструмент для перемещения материалов; они начали превращаться в интеллектуального и эффективного партнера по производству. Технологии будущего будут не только повышать эффективность, но и изменят методы работы компаний, сделав возможным устойчивое развитие.

7.1 Будущий потенциал систем рекуперации кинетической энергии

Значительный прогресс в автомобильной промышленности был достигнут благодаря технологии рекуперации кинетической энергии, которая помогает автомобилям стать более энергоэффективными за счет рекуперации кинетической энергии при замедлении и преобразования ее в электрическую энергию. По аналогии с автомобильной промышленностью, рекуперация кинетической энергии может применяться в автоматизированных конвейерных системах для повышения энергоэффективности за счет рекуперации избыточной энергии, образующейся при замедлении или остановке конвейерной ленты.

В будущем ожидается, что системы рекуперации кинетической энергии будут использоваться в большем количестве промышленных линий, особенно в тех отраслях, которые зависят от крупномасштабного перемещения материалов. Благодаря дальнейшим исследованиям и разработкам кинетические системы рекуперации энергии повысят эффективность и снизят потребление энергии, предоставляя компаниям более экологичное и эффективное решение по управлению энергопотреблением. Хотя технология рекуперации кинетической энергии не является полной заменой традиционных источников энергии, она предлагает практическое решение для снижения энергопотребления и эксплуатационных расходов, помогая компаниям двигаться в более устойчивом направлении.

Успешная практика в автомобильной промышленности показала, что эта технология не только продлевает срок службы оборудования, но и значительно сокращает потери энергии во время работы системы, и ожидается, что в будущем она станет одним из ключевых инструментов энергосбережения в конвейерных системах.

7.2 Будущее применение самовосстанавливающихся материалов

Представьте себе конвейерную ленту, которая слегка изнашивается в процессе эксплуатации, но может “исцелять” себя сама, не требуя ручного обслуживания. Это чудо самовосстанавливающихся материалов. Прорыв в области самовосстанавливающихся материалов революционизирует обслуживание и срок службы будущих систем конвейерных лент.

В настоящее время самовосстанавливающиеся материалы уже получили предварительные результаты в лабораторных условиях и в будущем будут широко использоваться в промышленном производстве. Благодаря технологии наноматериалов крошечные трещины в конвейерных лентах могут быть отремонтированы под давлением или нагревом, что гарантирует стабильную работу системы в течение длительного времени в условиях высокой нагрузки. Эта технология может помочь компаниям сократить время простоя оборудования, снизить затраты на обслуживание и значительно продлить срок службы конвейерных систем.

Такая перспектива не может не напомнить людям еще об одном слое смысла автоматизированного производства: автоматизирована будет не только эксплуатация, но и даже техническое обслуживание.

7.3 Развитие интеллектуальных систем технического обслуживания

Интеллектуальные системы технического обслуживания – это не просто “удаленный мониторинг”, они станут “персональным врачом” производственного оборудования. Благодаря мониторингу данных в режиме реального времени и обратной связи компании смогут заранее предсказывать возможные отказы оборудования и принимать упреждающие меры по обслуживанию до их возникновения.

Современные интеллектуальные системы технического обслуживания уже способны анализировать температуру, вибрацию, трение и другие параметры конвейерной ленты в режиме реального времени, а в будущем эта технология станет еще более интеллектуальной и точной. Например, некоторые компании уже тестируют интеллектуальные системы технического обслуживания на основе машинного обучения, которые могут предсказывать вероятность отказа конвейерного оборудования на основе прошлых эксплуатационных данных и своевременно вносить коррективы или уведомлять операторов о необходимости проведения технического обслуживания.

В будущем эти интеллектуальные системы позволят не только увеличить срок службы оборудования, но и значительно снизить затраты на обслуживание, что позволит компаниям еще больше оптимизировать эффективность использования оборудования, обеспечивая при этом производительность.

7.4 Интеграция с интеллектуальными сетями

С развитием технологии интеллектуальных сетей будущие системы доставки перестанут быть просто потребителями энергии; они станут частью управления энергопотреблением. Конвейерные системы смогут интегрироваться с интеллектуальными сетями, чтобы оптимизировать потребление энергии во время пиков и спадов энергопотребления благодаря управлению энергией в режиме реального времени, которое автоматически регулирует рабочую скорость и выходную мощность при колебаниях энергоснабжения.

Например, в периоды пиковых нагрузок конвейерная система может временно снизить скорость работы для уменьшения энергопотребления, а в периоды спадов – увеличить скорость, чтобы использовать более низкую стоимость электроэнергии для эффективного производства. Интеллектуальная сеть будущего не только поможет компаниям лучше сбалансировать производственные потребности и энергоснабжение, но и позволит им сэкономить значительные суммы на оплате счетов за электроэнергию.

Такая технологическая интеграция приведет к созданию более гибких моделей управления энергопотреблением, что позволит компаниям лучше работать на сложном рынке электроэнергии и еще больше повысить свою устойчивость.