Избегайте несчастных случаев на конвейерных лентах, ведь конвейерные ленты – это не американские горки

Конвейерные ленты – это “безостановочное” сердце промышленности. Они, подобно невидимому сборочному конвейеру, постоянно отправляют материалы из одной точки производства в другую. Однако именно из-за их незаменимости время от времени случаются и аварии на конвейерных лентах. В отличие от захватывающего дух катания на американских горках в конечном пункте назначения, аварии на конвейерных лентах не столь “увлекательны”, но зачастую приводят к не менее тяжелым последствиям. Представьте себе, как опасно, когда сотрудники случайно попадают в этот бесконечный конвейерный поток. Поэтому сокращение числа таких происшествий является не только залогом безопасности сотрудников, но и краеугольным камнем обеспечения бесперебойного производства.

Ведь компаниям нужна не только эффективная работа оборудования, но и его способность продолжать работать без аварий. Как и автомобиль, если его правильно обслуживать, он принесет вам большую эффективность, в противном случае он может привести вас к катастрофе.

1. Виды аварий на конвейерных лентах: “повседневные ошибки”, которые не представляют опасности

Чтобы предотвратить аварии на конвейерных лентах, нужно сначала понять, откуда они берутся. Это не просто внезапная остановка оборудования или слишком большое скопление материала, а сложная системная проблема. Давайте подробнее рассмотрим эти типы аварий и узнаем, как лучше с ними справляться.

1.1 Несчастные случаи с участием персонала

Если оператор не будет осторожен, его рукава или волосы случайно попадут в высокоскоростной конвейер. Это похоже на обычный сюжет ужастика в кино, но в реальности такие несчастные случаи происходят гораздо чаще, чем люди себе представляют. Поскольку конвейерная лента движется с чрезвычайно высокой скоростью, авария с вовлечением происходит практически мгновенно, и оператор может получить серьезные травмы, не успев осознать опасность. Данные показывают, что несчастные случаи с участием конвейерной ленты составляют большую часть несчастных случаев, и этого типа несчастных случаев с конвейерной лентой можно полностью избежать с помощью простых мер безопасности, таких как ношение плотной рабочей одежды и использование защитного оборудования.

1.2 Несчастные случаи , вызванные отказом оборудования

Любая конвейерная лента со временем изнашивается и стареет. Если не проводить своевременное техническое обслуживание, выход оборудования из строя будет неизбежен. Аварии конвейерных лент, вызванные неисправностью оборудования, могут происходить по таким сценариям, как обрыв ленты, заклинивание приводного вала и даже перегрев двигателя. Подобные аварии имеют особенно серьезные последствия для производственной линии. Она может не только привести к остановке всего производственного процесса, но и стать причиной высоких затрат на техническое обслуживание и потенциального травматизма сотрудников. Регулярный осмотр оборудования и своевременная замена устаревших деталей могут значительно снизить вероятность подобных аварий на конвейерной ленте.

1.3 Скопление и засорениематериала

При работе крупного ленточного конвейерного оборудования причиной поломки часто становится угольный шлак, минералы и т.д., которые падают с конвейерной ленты, что приводит к заклиниванию конвейерной ленты и ролика конвейера, что является распространенной, но легко упускаемой из виду аварией. Представьте себе, что конвейерная лента постоянно транспортирует большое количество грузов, но из-за слишком большого количества материала или неправильной эксплуатации он внезапно накапливается и попадает в передаточное устройство оборудования в нижней части. Конвейер не может продолжать нормально работать, и очень легко вызвать перелив материала или заклинивание оборудования. Такая ситуация не только приведет к застою производства, но и может стать причиной более серьезных повреждений оборудования и даже вторичных аварий. Поэтому компаниям необходимо обеспечить равномерное распределение материалов на конвейерной ленте и отслеживать поток материалов в режиме реального времени с помощью системы мониторинга, чтобы избежать возникновения аварий на конвейерной ленте.

1.4 Статическое электричество и риск пожара

В некоторых специфических условиях статическое электричество может стать “предохранителем” от возгорания. При работе конвейерной ленты, особенно в сухой среде или при работе с легковоспламеняющимися материалами, статическое электричество может быстро накапливаться и вызывать искры, что приводит к возгоранию. Такой несчастный случай на конвейерной ленте зачастую очень опасен и может угрожать безопасности всей рабочей среды. Поэтому компаниям необходимо убедиться, что конвейерные ленты изготовлены из антистатических материалов, и принять дополнительные меры защиты, например, регулярно проверять уровень влажности, чтобы убедиться, что производственная среда не подвержена накоплению статического электричества. Статическое электричество – это лишь один из аспектов, и в разных отраслях могут возникать различные проблемы, поэтому важно правильно выбрать материал конвейерной ленты.

2. Технические условия безопасной эксплуатации: сделайте конвейерную ленту “послушной”

Чтобы система конвейерной ленты всегда была в хорошем рабочем состоянии, необходимо соблюдать правила безопасной эксплуатации. Каждое действие оператора может повлиять на работу конвейерной ленты, поэтому разработка и соблюдение строгих правил эксплуатации является основным способом снижения аварийности конвейерной ленты.

2.1 Систематическое обучение операторов

Безопасность начинается с обучения. Навыки и знания оператора – это первая линия обороны, позволяющая избежать несчастных случаев на конвейерной ленте. Каждый оператор должен проходить систематическое обучение по технике безопасности, чтобы понимать, как безопасно запускать, останавливать и эксплуатировать конвейерную ленту, а также как реагировать на аварийные ситуации, такие как поломка оборудования или засорение материала. Обучение также должно включать в себя потенциальные риски при эксплуатации конвейерной ленты, такие как предупреждающие признаки попадания в аварии и перегрузки оборудования. Благодаря постоянному обучению операторы могут быстро выявлять неожиданные проблемы и реагировать на них, снижая вероятность несчастных случаев. Однако многие руководители компаний или операторы, участвующие в обучении, часто игнорируют эту проблему, всегда думая, что такие вещи не произойдут с компанией или с ними самими.

2.2 Используйте средства индивидуальной защиты (СИЗ)

Операторы без защитных средств – это как “голая грудь”, и риск удваивается. Средства индивидуальной защиты (СИЗ) являются основной гарантией безопасности для операторов, работающих на ленточных конвейерах. Операторы должны носить защитные перчатки, каски, очки и другие средства, чтобы предотвратить контакт одежды или частей тела с высокоскоростными конвейерными лентами. Обеспечение регулярной проверки и замены этого оборудования также является важным шагом для обеспечения безопасности. При правильном использовании средств индивидуальной защиты многих несчастных случаев на конвейерных лентах можно полностью избежать.

2.3 Установите знакибезопасности и системы сигнализации

На каждом опасном участке конвейерной системы должны быть установлены четкие знаки безопасности или инструкции по эксплуатации соответствующего оборудования, указывающие операторам, к каким местам нельзя приближаться, или напоминающие им о необходимости быть внимательными во время работы, чтобы усилить предупреждение или предотвратить неправильную работу. Например, установка знаков “Не приближаться” или “Опасность” в зонах повышенного риска может эффективно снизить вероятность случайного проникновения операторов в опасные зоны. Кроме того, компаниям следует установить системы сигнализации в ключевых местах конвейерной ленты, чтобы оперативно предупреждать операторов о потенциальных проблемах с безопасностью. Как только на конвейерной ленте произойдет отклонение от нормы, система сигнализации сможет немедленно выдать предупреждение, чтобы предотвратить разрастание аварии.

3. Регулярное техническое обслуживание и осмотр оборудования: Устройте конвейерной ленте “SPA”

Даже самые лучшие конвейерные ленты требуют регулярного осмотра и обслуживания. Техническое обслуживание оборудования – это не только ключ к обеспечению нормальной работы конвейерной системы, но и важное средство для снижения аварийности конвейерных лент.

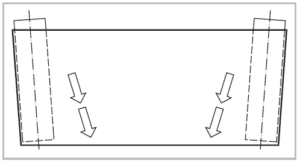

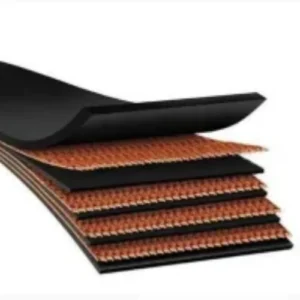

3.1 Проверка натяжения и износа конвейерной ленты

Натяжение и износ конвейерной ленты напрямую определяют эффективность ее работы. Чрезмерное натяжение может привести к разрыву ленты, в то время как слишком слабое натяжение приведет к проскальзыванию конвейерной ленты, что повлияет на эффективность передачи материала и даже вызовет заклинивание конвейера. Поэтому компании должны регулярно проверять натяжение конвейерной ленты, чтобы убедиться, что оно находится в соответствующем диапазоне, или добавить натяжное устройство с помощью цифрового оборудования для регулировки. Кроме того, износ является неизбежной проблемой при длительном использовании конвейерных лент, особенно тех, которые часто находятся в контакте с острыми или тяжелыми материалами. Регулярная проверка износа конвейерной ленты и ее замена при необходимости – эффективный способ снизить количество несчастных случаев.

3.2 Смазка и очистка оборудования

Для снижения трения и износа различные компоненты конвейерной системы должны быть надлежащим образом смазаны. Если смазки не хватает, оборудование может нагреваться во время работы, что увеличивает вероятность поломки. Смазочная жидкость не только играет роль смазки, но и может в определенной степени охлаждать конвейерную ленту. При длительной работе конвейерная лента продолжает выделять тепло за счет трения с соприкасающимися деталями, и регулярная очистка помогает предотвратить накопление пыли, мусора и т. д. на конвейерной ленте и нарушение ее нормальной работы, подобно тому, как масляный фильтр необходимо заменять каждые 5000-10000 км для автомобиля. Поддерживая смазку и чистоту оборудования, можно не только продлить срок его службы, но и снизить вероятность несчастных случаев на конвейерной ленте.

3.3 Выполнение процедуры блокировки/тагаута (LOTO)

При ремонте оборудования больше всего опасаются внезапного запуска конвейерной ленты. Процедура блокировки/тагаута (LOTO) призвана избежать этой опасности. Она блокирует электропитание и механические компоненты конвейерной ленты во время технического обслуживания, чтобы исключить случайный запуск оборудования при работе обслуживающего персонала. Об этом можно прочитать в руководстве по техническому обслуживанию Airbus. Когда Airbus проводит техническое обслуживание или профилактику, он отправляется в кабину пилотов, чтобы вытащить соответствующий автоматический выключатель и вставить штифт для предотвращения его вставки. Эта процедура не только обеспечивает безопасность обслуживающего персонала, но и предотвращает дальнейшее повреждение оборудования во время технического обслуживания.

4. Оптимизация рабочего процесса и технологическое совершенствование: придайте конвейерной системе новый облик

Представьте себе, что ваша конвейерная система больше не требует частого ручного вмешательства, может регулироваться в режиме реального времени в соответствии с производственными потребностями и даже самостоятельно обнаруживать и устранять неисправности. Это не фантазия о будущем, а цель, которую можно достичь благодаря оптимизации рабочих процессов и технологическим усовершенствованиям. Внедряя передовые технологии автоматизации и интеллектуальные системы, предприятия могут значительно сократить количество несчастных случаев на конвейерных лентах и одновременно повысить эффективность производства.

4.1 Внедрение технологии автоматизации

Технология автоматизации – это душа современной промышленности и мощное оружие для снижения аварийности конвейерных лент. Традиционные системы конвейерных лент полагаются на ручное управление и обслуживание, в то время как автоматизированные системы могут отслеживать состояние конвейерных лент в режиме реального времени с помощью датчиков и интеллектуальных систем управления и производить автоматическую регулировку. Например, датчики могут определять загрузку материала и скорость движения конвейерной ленты и автоматически останавливать оборудование при перегрузке или возникновении аномальных условий, что позволяет избежать несчастных случаев, вызванных перегрузкой или поломкой оборудования.

Технология автоматизации может не только снизить риск несчастных случаев, но и повысить эффективность производства. Например, на складах электронной коммерции автоматизированные конвейерные системы могут автоматически сортировать и подавать материалы в соответствии с требованиями заказа, снижая вероятность ошибок и несчастных случаев при ручном управлении. Такие системы минимизируют риск несчастных случаев на конвейерной ленте за счет снижения непосредственного участия операторов.

4.2 Система мониторинга и обратной связи в реальном времени

Система мониторинга в реальном времени – еще одна важная технология, обеспечивающая безопасную работу ленточных конвейеров. Установив датчики и камеры, предприятия могут отслеживать рабочее состояние конвейерных лент в режиме реального времени. При обнаружении отклонений от нормы система немедленно подаст сигнал тревоги и произведет корректировку обратной связи. Например, если температура конвейерной ленты слишком высока или на ней скопилось слишком много материала, система мониторинга может автоматически снизить скорость конвейерной ленты или даже приостановить работу до устранения проблемы.

Преимущество этой технологии заключается в том, что она снижает вмешательство человеческого фактора и гарантирует, что система конвейерной ленты всегда находится в безопасном рабочем состоянии. Особенно в условиях длительного высокоинтенсивного производства система мониторинга в реальном времени может предотвратить перегрев или перегрузку оборудования и снизить количество несчастных случаев на конвейерной ленте.

4.3 Установите защитные устройства и кнопки аварийной остановки

Для повышения безопасности конвейерной системы предприятия должны устанавливать защитные устройства и кнопки аварийной остановки в ключевых местах, а при использовании некоторых систем транспортировки на большие расстояния добавлять множество камер для мониторинга ситуации на конвейерной ленте в режиме реального времени, чтобы уменьшить возможные ложные срабатывания системы мониторинга или системы обратной связи. Эти устройства эквивалентны “подушке безопасности” системы конвейерной ленты, которая может быстро прервать работу системы в чрезвычайной ситуации, чтобы избежать жертв и повреждения оборудования.

Защитное устройство может эффективно изолировать оператора от высокоскоростной конвейерной ленты, чтобы предотвратить случайное вовлечение в аварию. Кнопка аварийной остановки – это последняя линия обороны оператора в чрезвычайной ситуации. После нажатия кнопки система конвейерной ленты немедленно остановится, что позволит избежать широкого спектра травм. Их сочетание позволяет значительно снизить тяжесть несчастных случаев на конвейерной ленте и обеспечить безопасность сотрудников и оборудования.

5. Повышение культуры безопасности и снижение количества человеческих ошибок: мягкая сила безопасности конвейерной ленты

Как бы ни развивались технологии, основа безопасности по-прежнему лежит в людях. Создание хорошей культуры безопасности – ключевой шаг к снижению количества несчастных случаев на конвейерных лентах. Повышая осведомленность сотрудников о безопасности, компании могут значительно сократить количество ошибок в работе персонала и внедрить стандарты безопасной работы в корпоративную культуру.

5.1 Создание системы ответственностиза безопасность

Каждый сотрудник должен понимать свою ответственность за безопасность при работе с конвейерной лентой. Безопасность – это не работа одного человека, а общая ответственность каждого члена команды. Компаниям необходимо создать четкую систему ответственности за безопасность, чтобы каждый сотрудник знал о своих обязанностях, особенно при эксплуатации и обслуживании конвейерной ленты.

Такая система ответственности должна действовать на всех уровнях компании, от руководства до рядовых сотрудников, и каждый должен отвечать за безопасную эксплуатацию конвейерной ленты. Благодаря четкому распределению обязанностей сотрудники будут более инициативны в управлении безопасностью и сократят количество несчастных случаев на конвейерной ленте, вызванных пренебрежением безопасными операциями.

5.2 Регулярная оценкабезопасности и механизм стимулирования

Чтобы еще больше повысить осведомленность сотрудников о безопасности, компании могут мотивировать их к поддержанию высоких стандартов безопасности работы с помощью регулярных оценок безопасности и механизмов стимулирования. Оценка безопасности может помочь компаниям выявить потенциальные риски и предоставить сотрудникам конкретные предложения по улучшению ситуации. Таким образом, компании могут не только предотвратить несчастные случаи, но и повысить общую культуру безопасности.

Пусть будущее конвейерных лент, обеспечивающих безопасность и эффективность, станет реальностью

Аварии на конвейерных лентах не являются неизбежными. Благодаря разумным техническим условиям безопасности, передовым технологиям автоматизации и высокой культуре безопасности предприятия могут полностью минимизировать риск несчастных случаев на конвейерных лентах. С постоянным развитием технологий конвейерные системы будут становиться все более интеллектуальными и безопасными, что может не только повысить эффективность производства, но и защитить жизни сотрудников.

В будущем конвейерные системы станут не просто инструментом для транспортировки материалов, но и интеллектуальными, безопасными и эффективными партнерами. Их можно будет не только гибко настраивать в соответствии с производственными потребностями, но и обеспечивать их постоянное безопасное функционирование с помощью систем мониторинга и обратной связи в режиме реального времени. Для предприятий повышение безопасности конвейерных систем может не только снизить уровень аварийности, но и повысить общую эффективность производства и достичь беспроигрышной ситуации.